Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать

Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия). Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс.м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

В какую сторону этот чертов шкив откручивается .

бывает, при замене ГРМ на болт, который шкив затягивают, наносят слишком много резьбового клея. Помогает только грелка (газовая горелка). Греть долго надо, полчаса. Откручивается против часовой.

Мы нажимаем кнопаря, держа в ручарах круголя

Точно, грел я той шкив номально и то кое как с рычагом почти в 1,5 метра и трещеткой сограв с треском

Человек, который разбирается в машинах, потратит на крепления не более 20 минут. Но если у автомобилиста нет опыта, могут возникнуть трудности, которые не всегда получается преодолеть. В инструкции по ремонту машины много полезной информации. Но даже она не всегда может помочь при откручивании шкива.

Момент затяжки

Подтягивать блок требуется в 3 стадии. Затягивание на 16-тиклапанном силовом агрегате различается от 8-миклапанного двигателя. В первом случае устанавливаются болты меньшего сечения, потому момент подтяжки будет меньше, по сравнению с болтами 8-миклапанного аппарата.

Необходимо заметить, что завод-производитель создал одинаковые моменты затяжки, как для 8-миклапанных двигателей, так и для 16-тиклапанных. При этом, как показала практика, меньшие по сечению болты, которые используются в 16-тиклапанных агрегатах, не могут удерживать момент, указанный инженерами АвтоВАЗ.

Момент затягивания блока для 16-тиклапанного мотора 2110:

- затягивание с усилием 20 Нм;

- прокручивание на 90 градусов;

- прокручивание на 90 градусов – для полного завершения.

При этом способе подтягивания блока болты не «слизываются», не тянутся, не ломаются, а что важно – позволяют обеспечить прочное прилегание уплотнителя, это исключает возможность его выхода из строя. Момент затягивания блока для 8-тиклапанного мотора 2110:

Момент затягивания блока для 8-тиклапанного мотора 2110:

- затягивание с усилием 20 Нм;

- затягивание с усилием 60 Нм;

- прокручивание на 90 градусов;

- прокручивание на 90 градусов – для полного завершения.

Нужно сказать, что это относится лишь для 8-миклапанных блоков, поскольку крепежные болты на этих двигателях имеют большее сечение и, соответственно, выдерживают больший момент.

Категория: Ремонт

Гидравлические толкатели

Приводятся в движение клапаны при помощи кулачков на распределительных валах и гидротолкателями. Эти элементы находятся внутри направляющих отверстий. При помощи гидротолкателей получается автоматически устранить зазоры в механизме клапанов. Поэтому при эксплуатации автомобиля не требуется проводить настройку тепловых зазоров клапанов.

Смотреть галерею

Чтобы гидротолкатели работали в нормальном режиме, из системы смазки поступает к ним масло. Оно подается по специальным каналам в блоке ДВС и ГБЦ. Масло проходит по этим каналам и для смазки шеек на распределительных валах. В канале имеется клапан, с помощью которого масло не сливается сверху после того, как двигатель глушится. Это позволяет поддерживать работу системы в нормальном режиме до полной остановки.

Как работать с головкой блока

Затем, как с силовым агрегатом произведутся требуемые действия, потребуется выполнить монтаж ГБЦ. Между ним и блоком крепится уплотнитель, и головка затягивается. Для правильного проведения работ по затяжке эту деталь требуется проверить на установленные болты для крепления, четко соблюдать все этапы и затягивать, используя динамометрический ключ. Начинают все манипуляции с проверки болтов для крепежа.

Для проведения монтажа будут необходимы:

- динамометрический ключ;

- линейка – чтобы определить размеры болтов;

- удлинительный элемент на 1/4;

- головка TORX-E.

Как проверить болты

Новый болт ГБЦ на моторах модели ВАЗ 2110 составляет по длине 98 мм. То есть, и старый, устанавливающийся в блок, обязан иметь такой же размер. Если он был вытянут на до 100 мм и более, то повторное ввинчивание этой детали запрещается. Удлиненный болт недожмет уплотнитель либо попросту поломается во время фиксации.

Одновременно необходимо определить целостность резьбы, если она стерта, болт требуется устанавливать новый.

Подготовительный этап

Основным требованием перед монтажом блока является подготовительный процесс. Это включает в себя очистку отверстий для болтов. Во время демонтажа ГБЦ в отверстия проникает антифриз, он в процессе крепления не позволит до конца подтянуть болт. Именно его требуется удалить перед затяжкой.

Зачем нужно скручивать шкив коленвала?

Демонтаж шкива коленвала выполняется по разным причинам.

Шкив коленчатого вала

Чаще всего его приходится снимать при замене ремня ГРМ или замене уплотнительных сальников коленвала. Обычно ремень меняется либо согласно регламенту, либо с выявлением дефектов, требующих его замены. Сальники меняются при возникновении масляных подтеков из-за износа изделий.

На ВАЗ 2114 шкив коленвала крепится с помощью болта. Во время снятия возникает проблема при откручивании крепежного болта. Во-первых, к нему неудобно добираться. Во-вторых, на заводе его всегда очень сильно закручивают, чтобы он не открутился в дороге. Если крепежный элемент открутится во время движения, это может привести к дорогостоящему ремонту. Во время эксплуатации благодаря правой резьбе затяжка усиливается. Кроме того, имеет место коксование и прикипание детали. Таким образом, иногда болт очень тяжело сорвать.

Инструменты

Для успешного выполнения демонтажа шкива коленвала ВАЗ 2114 и замены расходников следует приготовить следующие инструменты:

- стандартный набор ключей;

- домкрат;

- опору или пенек;

- торцевую головку;

- удлинитель;

- съемник для шкива;

- монтировку, отвертки.

Работы удобнее проводить на подъемнике или канаве для осмотра.

Этапы работы

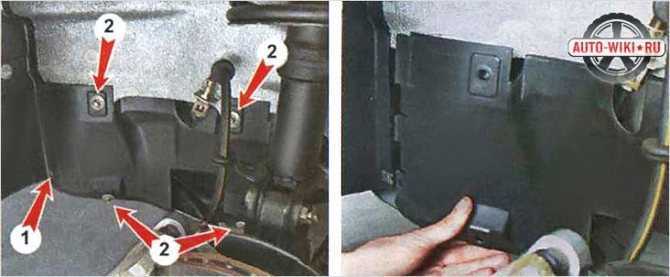

Для того чтобы снять шкив коленвала на ВАЗ 2114, нужно демонтировать некоторые детали и узлы. Весь процесс снятия диска коленчатого вала состоит из следующих шагов:

- Сначала для демонтажа ремня генератора нужно выкрутить стопорный болт и ослабить болт натяжения.

- Далее необходимо поднять перед машины и демонтировать правое переднее колесо.

- В верхней части моторного отсека ВАЗ 2114 следует снять воздушный фильтр, грязевой щиток мотора.

- Далее снимаем ремень генератора.

- Чтобы зафиксировать маховик от проворачивания, нужно открыть заглушку с боковой стороны сцепления ВАЗ 2114. Затем вставить отвертку или монтировку в открывшийся проем между зубьями маховика.

Фиксируем маховик и откручиваем болт

- Далее переходим к откручиванию крепления. Чтобы легче было открутить, нужно на резьбовое соединение нанести специальные жидкости, которые разъедают коррозию. Для этого подойдет специальная смазка WD, тормозная жидкость, уксусная эссенция.

- Затем накидывается головка ключа и с помощью рычага проворачивается против хода часовой стрелки так, чтобы сорвать болт со своего первоначального положения.

Надеваем головку на болт Если открутить крепежный элемент руками не удалось, можно воспользоваться стартером.

Откручиваем болт крепления

- Упереть рычаг, идущий от головки, в лонжерон или в пол по ходу движения вала, а затем провернуть стартер несколько раз, придав коленчатому валу импульс вращения.

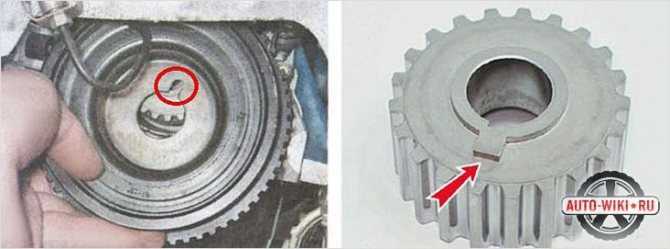

- Открутив крепежный элемент, нужно снять шкив коленвала. Он удерживается шпонкой и так просто его трудно снять. Можно воспользоваться специальным приспособлением с лапками, которые охватывают края диска.

- При отсутствии съемника можно воспользоваться монтировками или отвертками, вставив их между коленвалом и шкивом с каждой стороны, постепенно сдвигая снимаемую деталь от вала. Точку прикосновения следует выбирать ближе к коленчатому валу.

- Перед снятием диска желательно обстучать деревянным молотком, чтобы избежать возможного перекоса. Демонтировать деталь следует аккуратно, чтобы не повредить шпонку и паз.

Момент затяжки резьбовых соединений передней подвески ВАЗ 2108

Момент затяжки ступицы хетчбека ваз 2108:

- Гаечка M20xl,5 подшипников ступиц задних колес с силой — 186,3-225,6 Н*м;

- Гаечка M20xl,5 подшипников ступиц передних колес с моментом — 225,6-247 Н*м.

| Название устройств и соединений | Резьба | Момент затяжки резьбовых соединений ВАЗ 2108, Н*м |

|---|---|---|

| Гаечка крепежа верхней опоры к кузову | M8 | 19,6-24,2 |

| Барашек подсоединения шарового пальца к рычагу | M12XI.25 | 66,6-82,3 |

| Гаечка эксцентрикового болтика прикрепления телескопической стойки к поворотному кулаку | М12Х1.25 | 77,5-96,1 |

| Метиз присоединения телескопической стойки к поворотному кулаку | M!2xl,25 | 77,5-96,1 |

| Нагели и гайки присоединения рычага подвески к кузову | М12×1,25 | 77,5-96,1 |

| Гаечки подсоединения растяжки | М16х 1,25 | 160-176,4 |

| Метизы крепежа стойки стабилизатора поперечной устойчивости к рычагу | M10xl,25 | 42,1-52,0 |

| Гаечки присоединения штанги стабилизатора к кузову | М8 | 12,9-16,0 |

| Болтики прикрепления кронштейна растяжки к кузову | М10х1,25 | 42,14-51,94 |

| Барашек подсоединения штока телескопической стойки к верхней опоре | М14х1,5 | 65,86-81,2 |

| Болтики прикрепления шаровой опоры к поворотному кулаку | M10х1.25 | 49-61,74 |

| Болтики прикрепления колеса | M12xl,25 | 65,2-92,6 |

Порядок и момент затяжки болтов ГБЦ на автомобиле ВАЗ 2112

В ходе ремонта или обслуживания двигателя часто приходится снимать головку двигателя. При ее обратной установке необходимо соблюдать определенную последовательность установки болтов и соблюдать правильный момент затяжки ГБЦ ВАЗ 2112.

Одной из частых причин проведения затяжки болтов крепления головки блока цилиндров (ГБЦ) на ВАЗ 2112 является течь масла между головкой, прокладкой и блоком цилиндров.

Приметой течи масла в стыке деталей служит появление белесой эмульсии (смеси охлаждающей жидкости и масла) на стержне щупа или возникновение радужных пятен масла в жидкости, находящейся в компенсационном бачке.

Второй причиной проведения работы является установка снятой для ремонта или обслуживания головки.

Как правильно затягивать ГБЦ?

Головка крепится на десяти болтах и центрируется на блоке цилиндров ВАЗ 2112 16V двумя втулками.

По книге, на «двенадцатую» модель опционально мог устанавливаться более простой мотор с 8-клапанной головкой (8V). При установке и затяжке болтов головок обоих типов существуют одни и те же правила.

Однако момент затяжки ГБЦ ВАЗ 2112, измеряемый в Ньютонах на метр, зависит от типа установленного на машине двигателя.

Фото ниже демонстрируют визуальную разницу между моторами.

Двигатель 16V

Двигатель 8V

Правила затяжки

При проведении затяжки следует обращать внимание на длину старых болтов для головки 16V — она не должна превышать 95 мм. При слишком большом удлинении деталей их следует заменить новыми

Многие специалисты по ремонту двигателей рекомендуют менять все болты, независимо от их состояния

На моторах 8V используются более длинные болты, их предельной длинной является значение 135,5 мм

Многие специалисты по ремонту двигателей рекомендуют менять все болты, независимо от их состояния. На моторах 8V используются более длинные болты, их предельной длинной является значение 135,5 мм.

Но поскольку при затяжке используется больший момент, то болты доходят практически до предела текучести. Поэтому на 8V они подлежат обязательной замене новыми деталями.

В видеоролике (автор Марат Ибатуллин) кратко изложен процесс затягивания ГБЦ на моторе 8V.

Необходимые инструменты

Список инструментов и материалов для установки головки на место будет небольшим:

- головка с размером 10 мм и вороток для наживления болтов;

- динамометрический ключ до 50 Н/м (для 16V) или до 100 Н/м (для 8V) и головка 10 мм для окончательной затяжки;

- ветошь для протирки поверхностей;

- новая прокладка между ГБЦ и блоком;

- новые болты, необходимые для монтажа головки.

Пошаговая инструкция

При установке головки следует придерживаться последовательности шагов:

- Очистить контактные поверхности на блоке и головке от грязи, потёков масла и охлаждающей жидкости, а также от прилипших остатков прежней прокладки или следов применения герметика.

- Осмотреть в блоке отверстия, внутри которых нарезана резьба для вворачивания болтов фиксации головки. В них не должно быть никакой жидкости и грязи, иначе болты докрутить до конца не удастся. А при чрезмерном усилии может произойти срыв резьбы в блоке или поломка болта.

- Проверить и установить на место центрирующие направляющие в блок и выставить по ним новую прокладку.

- Подготовить головку к установке, смонтировать на ней все детали и произвести предварительную смазку необходимых узлов (например, стержней клапанов).

- Установить на прокладку головку блока и вставить в отверстия 10 болтов крепления и затянуть их в несколько приемов.

- Затянуть все болты по схеме (см. в фотогалерее). Стандартный момент затяжки ГБЦ ВАЗ 2112 по регламенту составляет 20 Н/м.

- Протянуть болты в той же последовательности доворотом на 90 град.

- Повторить протяжку по аналогии с предыдущим шагом.

При размещении головки блока на более простой двигатель последовательность несколько иная:

- Осмотр и очистка поверхностей и отверстий проводятся по аналогии с 16-клапанной головкой.

- Первым этапом болты затягиваются начиная от центра головки в соответствии со схемой (см. в фотогалерее) с моментом 20 Н/м.

- По этой же схеме производится первая затяжка болтов с моментом в диапазоне 70-85 Н/м.

- Доворот болтов на 90 градусов в той же последовательности.

- Повторный доворот еще на 90 градусов.

Загрузка …

Головка блока цилиндров двигателей 2111 и 21114 (8v) – снятие и установка

1. Подготавливаем автомобиль к выполнению работы и отсоединяем клемму от отрицательного вывода аккумуляторной батареи (см. “Подготовка автомобиля к техническому обслуживанию и ремонту”).

2. Сливаем из двигателя охлаждающую жидкость (см. “Охлаждающая жидкость – замена”).

3. Снимаем воздушный фильтр (см. “Воздушный фильтр – снятие и установка”).

4. Снимаем с двигателя впускной трубопровод и выпускной коллектор (см. “Впускной трубопровод и выпускной коллектор двигателя 2111 (1,5i 8V) – снятие и установка, замена прокладки”, или см. “Впускной трубопровод и выпускной коллектор двигателя 21114 (1,6i 8V) – снятие и установка, замена прокладки”).

При необходимости головку блока цилиндров можно снять в сборе с деталями системы питания и выпускным коллектором.

5. Снимаем крышку головки блока цилиндров (см. “Крышка головки блока цилиндров двигателей 2111 и 21114 (8V) – снятие и установка, замена прокладки”).

6. На двигателях с датчиком положения распределительного вала отсоединяем от этого датчика колодку жгута проводов (см. “Датчик положения распределительного вала – проверка и замена”).

7. Отсоединяем высоковольтные провода от свечей зажигания (см. “Высоковольтные провода двигателей 2111 и 21114 (8V) – проверка и замена”).

8. Отсоединяем наконечник провода от датчика температуры охлаждающей жидкости (см. “Датчик температуры охлаждающей жидкости – проверка и замена”). Для удобства работы отсоединяем колодку жгута проводов от датчика детонации (см. “Датчик детонации – проверка и замена”) и отводим жгут проводов датчиков в сторону.

9. Отсоединяем наконечник провода от датчика указателя температуры охлаждающей жидкости (см. “Датчик указателя температуры охлаждающей жидкости – проверка и замена”).

10. Торцовым ключом на 13 мм отворачиваем гайку крепления провода “масса” к двигателю и снимаем наконечник провода со шпильки.

11. Торцовым ключом на 13 мм отворачиваем две гайки крепления корпуса термостата.

12. Снимаем корпус термостата со шпилек головки блока цилиндров и, не отсоединяя шлангов, отводим его в сторону.

13. Снимаем уплотнительную прокладку.

14. Отворачиваем гайку и болт верхнего крепления задней крышки ремня привода ГРМ (см. “Насос охлаждающей жидкости – замена”).

14. Ключом Torx E14 отворачиваем 10 болтов крепления головки блока цилиндров.

15. Немного оттянув в сторону заднюю крышку ремня привода ГРМ, снимаем головку блока цилиндров.

16. Снимаем прокладку головки блока цилиндров.

17. Вынимаем две направляющие втулки из посадочных мест.

1. Промываем головку блока цилиндров от грязи и отложений керосином или дизельным топливом.

2. Удаляем из резьбовых отверстий блока цилиндров (под болты крепления головки блока) остатки масла и охлаждающей жидкости.

3. Очищаем привалочные плоскости головки и блока цилиндров от остатков старой прокладки, обезжириваем плоскости растворителем.

При установке головки блока цилиндров всегда используйте новую прокладку. Попадание масла на поверхность прокладки недопустимо

4. Устанавливаем направляющие втулки головки в посадочные места блока цилиндров.

5. Укладываем на блок цилиндров прокладку, при этом направляющие втулки должны войти в соответствующие отверстия прокладки.

6. Устанавливаем на блок цилиндров головку. Слегка перемещая головку из стороны в сторону, добиваемся того, чтобы направляющие втулки вошли в соответствующие отверстия головки.

Повторное использование болтов крепления головки блока цилиндров допускается только в том случае, если их длина не превышает 135,5 мм

7. Штангенциркулем или слесарной линейкой измеряем длину болтов. Болты длиной более 135,5 мм заменяем.

8. Перед заворачиванием окунаем резьбовую часть болтов в моторное масло, после чего даем маслу стечь, выждав около получаса.

9. Устанавливаем в отверстия головки болты с шайбами.

10. Динамометрическим ключом затягиваем болты крепления головки (в последовательности, указанной на фото) в четыре приема:

– затягиваем болты моментом 20 Н·м (2 кгс·м);

– затягиваем болты моментом 69,4-85,7 Н·м (7,1-8,7 кгс·м);

– доворачиваем болты на 90°;

– еще раз доворачиваем болты на 90°.

Последовательность затяжки болтов крепления головки

11. Дальнейшую сборку выполняем в обратной последовательности.

Как снять шкив коленвала

- Типы шкивов коленчатого вала

- Процесс демонтажа

- Видео

На сегодняшний день многие владельцы автомобилей предпочитают самостоятельно осуществлять профилактические и ремонтные работы, тем самым экономя свои денежные средства, которые необходимо было бы потратить на оплату труда сторонних специалистов. Есть работы, которые с первого раза выполнить достаточно просто, но чаще всего для успешного осуществления ремонта следует обладать определенным практическим опытом, подкрепленным наличием минимальной теоретической базы об устройстве автомобиля. Снять шкив коленвала самостоятельно в первый раз сложно, т.к. даже внимательное изучение соответствующего раздела инструкции по ТО машины не даст ответы на все вопросы, которые обязательно появятся у автолюбителя в процессе демонтажа. В данной статье речь будет идти о том, как снять шкив коленвала в гаражных условиях не прибегая к услугам специализированных станций ТО.

Типы шкивов коленчатого вала

Шкив может быть обычным или демпферным. Единственное различие между ними состоит в следующем: на поверхности демпферного шкива находится большое внешнее кольцо, отделенное от основной части детали резиновым уплотнителем, уменьшающим возникающую в процессе езды вибрацию.

Процесс демонтажа

Если знать некоторые технические тонкости, то замена шкива занимает не более 20 — 30 минут. В первую очередь следует выяснить, какой тип крепления используется для фиксации детали. В зависимости от типа мотора шкив может крепиться к коленвалу при помощи болта или гайки. Снятие шкива коленвала обязательно должно происходить с учетом типа крепления, т.к. наиболее сложная часть работы состоит именно в демонтаже крепежного элемента.

Снятие правого грязезащитного щитка Снятие гайки. Гайка на шкиве коленвала встречается на классических моделях машин отечественного автомобилестроения. Для ее удаления транспортное средство рекомендуется установить над смотровой ямой, зафиксировать его противооткатными упорами, предварительно поставить авто на 4-ю передачу, тем самым обеспечить фиксацию коленчатого вала, включить ручной тормоз. В процессе работы вам понадобится:

- ключ торцевой/накидной, имеющий размер зева от 36 до 38 мм;

- кусок трубы, который будет работать удлинителем рычага.

Находясь в смотровой яме можно начинать откручивать гайку торцевым/накидным ключом, заблаговременно соединенным с удлинителем рычага. Нужно учитывать высокую вероятность того, что гайка в процессе эксплуатации транспортного средства может сильно прикипеть к своему посадочному месту, вследствие чего открутить ее описанным выше способом не получится. В таком случае необходимо будет предпринять такие действия:

- Установить коробку переключения передач на нейтральную позицию.

- Демонтировать насвечники и ремень генератора.

- Ключ с рычагом зафиксировать так, чтобы конец удлинителя можно было бы надежно упереть в пол смотровой ямы по ходу вращения коленвала.

- Осуществить подачу кратковременного импульса посредством быстрого поворота ключа зажигания.

Зачастую гайка начинает поддаваться уже после 2-х – 3-х таких манипуляций.

Удерживаем маховик от проворачивания и откручиваем крепление шкива Снятие болта. Болт на коленвале встречается на переднеприводных транспортных средствах. При этом его снятие – это достаточно сложная процедура, потому что подобраться к болту можно только выполнив в приведенной ниже последовательности следующие работы:

- При помощи домкрата приподнять на необходимую высоту переднюю правую часть кузова автомобиля.

- Демонтировать переднее правое колесо.

- Установить кузов на специальные упоры, имеющие большое пятно контакта с поверхностью днища машины.

- Демонтировать защитный щиток мотора, ремень генераторной установки и воздушный фильтр.

- Для предотвращения вращения коленвала при помощи монтировки или любого другого подходящего предмета надежно застопорить маховое колесо.

- Открутить болт ключом, имеющим подходящую по размеру величину зева.

Шкив коленвала ВАЗ 2110 и зубчатый шкив

Шкив коленвала ВАЗ 2110 и зубчатый шкив

Съемник Удалив крепежный элемент можно приступать к снятию непосредственно шкива. Наиболее эффективно использовать для этих целей специализированные инструменты, так называемые «съемники». При помощи захватов, которые присутствуют на этих устройствах, инструмент надежно крепиться к краям шкива, после чего деталь достаточно просто удаляется со своего посадочного места.

Съемник Удалив крепежный элемент можно приступать к снятию непосредственно шкива. Наиболее эффективно использовать для этих целей специализированные инструменты, так называемые «съемники». При помощи захватов, которые присутствуют на этих устройствах, инструмент надежно крепиться к краям шкива, после чего деталь достаточно просто удаляется со своего посадочного места.

Зубчатый шкив коленвала снят После изучения описанных в статье действий даже неопытный водитель должен понять, как открутить шкив коленвала без привлечения сторонних специалистов.

ВАЗ 2110 | Установка поршней и шатунов

Для установки поршней и шатунов необходимо выполнить следующее:

— тщательно смазать зеркало цилиндров;

— разложить все шатуны в соответствии с номерами цилиндров. Приливы на шатуне и крышке подшипника должны быть направлены в сторону шкива коленчатого вала (см рис. 60). На рис. 66 показано, как должны совмещаться детали;

| Рис. 66. Детали поршня и шатуна двигателя объемом 1,0 л (на других двигателях болты шатуна вворачиваются в него снизу): 1 — поршневые кольца; 2 — поршень; 3 — шатун; 4 — крышка подшипника шатуна; 5 — гайка подшипника шатуна, 30 Н·м + 90°; 6 — вкладыш подшипника шатуна; 7 — блок цилиндров; 8 — болт шатуна (всегда заменять), на двигателях объемом 1,3, 1,4 и 1,6 л затягивать моментом 30 Н·м + 90°; 9 — стопорное кольцо поршневого пальца; 10 — поршневой палец |

— стрелки на днищах поршней должны указывать на переднюю часть двигателя;

— расположить замки поршневых колец, чтобы они находились на равном расстоянии друг от друга по окружности поршня под углом 120°. На рис. 66 показано смещение замков по отношению к поршневому пальцу; — установить стяжной ленточный хомут вокруг поршневого кольца, как показано на рис. 72, и нажатием руки установить поршневые кольца в канавки. Проверить надежность посадки колец;

| Рис. 72. Установка стяжного ленточного хомута |

— надеть на шпильки шатуна короткие обрезки резиновой или пластиковой трубки (только для двигателя объемом 1,0 л), чтобы не поцарапать зеркало цилиндра;

— проворачивать коленчатый вал двигателя до тех пор, пока две шатунные шейки коленчатого вала не окажутся в НМТ;

— вставить сверху шатун в цилиндр. Положить для этого двигатель на бок, чтобы можно было установить шатун на опорной шейке, не допуская появления царапин в цилиндре или на шейке коленчатого вала. Вкладыш подшипника шатуна должен находиться в шатуне, а его установочный язычок — в соответствующей прорези в шатуне;

— вставить поршень в отверстие цилиндра, пока кольца поочередно не войдут в канал, а нижняя головка шатуна не сядет на шатунную шейку коленчатого вала;

— вставить второй вкладыш в крышку подшипника, хорошо его смазать, прижать крышку подшипника к шпилькам шатуна и слегка постучать (для двигателя объемом 1,0 л) или ввернуть болты в шатун через крышку подшипника шатуна. В этом случае смазать маслом нижнюю сторону головок болтов и резьбу, сняв предварительно резиновые трубки (если они использовались). Обязательно следить за тем, чтобы были совмещены друг с другом оба прилива;

— смазать поверхности прилегания гаек к крышке подшипника шатуна, резьбы болтов шатуна (двигатель объемом 1,0 л). Затянуть гайки или болты шатуна в два приема следующим образом:

1) затянуть гайки или болты шатуна попеременно до момента 30 Н·м;

2) довернуть еще на 90°;

— после установки шатуна провернуть несколько раз коленчатый вал, чтобы выявить заедание;

— еще раз проверить обозначение всех шатунов и убедиться, что поршни установлены правильно;

— измерить с помощью щупа зазор между боковой поверхностью шатуна и рабочей поверхностью коленчатого вала, как показано на рис. 73. Это осевой зазор подшипников шатуна, который не должен превышать 0,40 мм. Обычно он составляет 0,05–0,31 мм. Измерять зазор лучше перед разборкой двигателя;

| Рис. 73. Проверка осевого зазора подшипника шатуна на коленчатом валу с помощью щупа |

— далее проводить работы в последовательности, обратной снятию, в заключение установить поддон (подразд. 3.1.)

При этом следует обратить внимание на различие в способах крепления (начиная с марта 1995 г.)

Этапы затяжки коренных вкладышей

Замена коренных вкладышей – это достаточно сложный процесс, который требует профессиональных навыков и опыта

Важно учитывать все этапы, которые должны быть выполнены, чтобы избежать серьезных последствий для двигателя

Этап 1: Подготовка рабочей поверхности и проверка размеров. Для начала необходимо очистить рабочую поверхность от предыдущего слоя материала и промыть внутреннюю часть коренного подшипника от любых остатков. Убедитесь, что размеры новых коренных вкладышей соответствуют размерам двигателя и правильно выбраного размера вкладышей.

Этап 2: Установка вкладышей. Убедитесь, что поршневой коленчатый вал находится в правильном положении

Осторожно установите новый коренной вкладыш и убедитесь, что он плотно прилегает к поверхности

Этап 3: Затяжка вкладышей. Начинайте затяжку болтов со средней части сверху внииз по диагонали. После затягивания болтов сверху и снизу, затяните центральные болты. Затяжки производят в несколько проходов, каждый проход следует отличаться от предыдущего в меньшую сторону. Это позволит добиться правильной заданной величины момента затяжки вкладышей для вашего двигателя.

Этап 4: Проверка момента затяжки. После того, как закончили затяжку всех болтов коренных вкладышей, проверьте момент затяжки с помощью динамометра. Если момент затяжки не соответствует рекомендуемым значениям, повторите процедуру затяжки.

Затягиваем болты на двигателе правильно

https://youtube.com/watch?v=hTTUlHWrnLs

В приведённой ниже таблице мы обозначили моменты затяжки всех резьбовых соединений на двигателе ВАЗ-2112.

Двигатель

Болт крепления головки цилиндров

М12х1,25

Болты крепления ГБЦ необходимо затягивать в четыре приема: 1 – моментом 20 Н·м (2 кгс); 2 – моментом 69,4–85,7 (7,1–8,7 кгс); 3 – довернуть на 90°; 4 – снова довернуть на 90°.

Гайка шпильки крепления впускной трубы и выпускного коллектора

М8

20,87–25,77 (2,13–2,63)

Гайка крепления натяжного ролика

М10×1,25

33,23–41,16 (3,4–4,2)

Гайка шпильки крепления корпуса подшипников распределительного вала

М8

18,38–22,64 (1,87–2,31)

Болт крепления шкива распределительного вала

М10

67,42–83,3 (6,88–8,5)

Болт крепления корпуса вспомогательных агрегатов

М6

6,66–8,23 (0,68–0,84)

Гайка шпильки крепления выпускного патрубка рубашки охлаждения

М8

15,97–22,64 (1,63–2,31)

Болт крепления крышек коренных подшипников

М10х1,25

68,31–84,38 (6,97–8,61)

Болт крепления масляного картера

М6

5,15–8,23 (0,52–0,84)

Гайка болта крышки шатуна

М9х1

43,32–53,51 (4,42–5,46)

Болт крепления маховика

М10х1,25

60,96–87,42 (6,22–8,92)

Болт крепления насоса охлаждающей жидкости

М6

7,64–8,01 (0,78–0,82)

Болт крепления шкива коленчатого вала

M12х1,25

97,9–108,78 (9,9–11,1)

Болт крепления подводящей трубы насоса охлаждающей жидкости

М6

4,17–5,15 (0,425–0,525)

Гайка крепления приемной трубы глушителя

М8×1,25

20,87–25,77 (2,13–2,63)

Гайка крепления фланца дополнительного глушителя

М8×1,25

15,97–22,64 (1,63–2,31)

Гайка крепления троса сцепления к кронштейну двигателя

М12х1

14,7–19,6 (1,5–2,0)

Болт крепления кронштейна передней опоры подвески двигателя

М10х1,25

32,2–51,9 (3,3–5,5)

Гайка болта крепления передней опоры подвески двигателя

М10

41,65–51,45 (4,25–5,25)

Гайка болта крепления левой опоры подвески силового агрегата

М10

41,65–51,45 (4,25–5,25)

Гайка крепления кронштейна левой опоры подвески силового агрегата

М10

31,85–51,45 (3,25–5,25)

Болт крепления задней опоры подвески силового агрегата

М10х1,25

27,44–34 (2,8–3,47)

Гайка болта крепления кронштейна задней опоры подвески силового агрегата

М12

60,7–98 (6,2–10)

Болт крепления маслоприемника к крышке коренного подшипника

М6

8,33–10,29 (0,85–1,05)

Болт крепления маслоприемника к насосу

М6

6,86–8,23 (0,7–0,84)

Болт крепления масляного насоса

М6

8,33–10,29 (0,85–1,05)

Болт крепления корпуса масляного насоса

М6

7,2–9,2 (0,735–0,94)

Пробка редукционного клапана масляного насоса

М16х1,5

45,5–73,5 (4,64–7,5)

Штуцер масляного фильтра

М20×1,5

37,48–87,47 (3,8–8,9)

Датчик контрольной лампы давления масла

М14х1,5

24–27 (2,45–2,75)

Гайка крепления карбюратора

М8

12,8–15,9 (1,3–1,6)

Гайка крепления крышки головки цилиндров

М6

1,96–4,6 (0,2–0,47)

Инструмент для замеров

Несмотря на то, что выполнение работ по правилам затяжки требует специального подхода, однако большого количества времени подобная процедура не займёт.

Единственное, что потребуется для выполнения подобных работ – это динамометрический ключ.

Такой ключ используют для производства замера момента затяжки.

Замена ремня привода ГРМ двигателя на автомобилях ВАЗ 2108, 2109, 21099.

Общий порядок работ

Затяжка головки блока хоть и имеет множество нюансов и особенностей, но общая технология операции – не сложная, важно лишь соблюдать условия. Общий алгоритм работ такой:

Общий алгоритм работ такой:

- Изучаем документацию (порядок затяжки и усилие);

- Подготавливаем инструмент;

- Осматриваем и протираем поверхности блока и головки, прочищаем крепежные отверстия (ветошью или сжатым воздухом);

- Укладываем прокладку;

- Садим на место головку блока (правильное размещение прокладки и головки обеспечивается направляющими втулками);

- Смазываем резьбу крепежных элементов;

- Устанавливаем последние в отверстия и затягиваем их от руки;

- Уточняем схему протяжки, количество подходов и усилие каждого из них, а также время перерывов между подходами (все это указывается в документации);

- Делаем первый подход, соблюдая порядок затяжки (для удобства можно маркером пометить болты согласно порядку). На фото ВАЗ 2103;

- Осуществляем все последующие подходы.

На некоторых автомобилях дополнительно требуется повторная дотяжка крепежей после определенного периода эксплуатации автомобиля. Эта информация обязательно указывается в технической документации.