Характеристики и устройство электровоза 2ЭС6

- Род службы – Грузовой

- Род тока – Постоянный

- Номинальное напряжение на токоприемнике – 3,0 кВ

- Колея – 1520 мм

- Конструкционная скорость – 120 км/ч

- Статическая нагрузка от колесной пары на рельсы – 245 кН

- Длина электровоза по осям автосцепок – не более 34000 мм

- Мощность часового режима на валах тяговых двигателей – 6440 кВт

- Сила тяги часового режима – 464 кН

- Мощность длительного режима на валах тяговых двигателей – 6000 кВт

- Сила тяги длительного режима – 418 кН

- Диаметр нового колеса по кругу катания – 1250 мм

- Мощность рекуперативного тормоза на валах тяговых двигателей – не менее 6600 кВт

- Мощность реостатного тормоза – не менее 5500 кВт

Электровозы 2ЭС6 наделены следующими конструктивными особенностями:

- двухсекционный кузов машины является цельнометаллическим и наделен плоской поверхностью обшивки;

- каждый электровоз наделен 1 кабиной управления (повышенной комфортности) и межсекционным переходом, находящимся с противоположной стороны от нее;

- благодаря усовершенствованным электрическим комплектующим модельный ряд более экономичен и удобен для регулировки мощности и снижения показателей боксования;

- тепловозы наделены мощными вентиляторами охлаждения, очистки фильтров, тормозного термостата;

- машины оснащены надежной системой пожаротушения с активным веществом хладон, которая запускается как в автоматическом, так и в ручном режимах.

Модельный ряд электровозов 2ЭС6 является примером надежных, безопасных отечественных машин высокого качества, успешно применяющихся с целью перевозки грузов по железнодорожным путям по всей территории России.

Ремонт подвески

В процессе эксплуатации при осмотре подвесок тягового двигателя обращают внимание на надежность крепления и состояние резиновых шайб и подвески. Трещины на подвеске не допускаются

Зазор между втулкой и валиком подвески должен быть не более 4 мм. Не допускаются выпучивания резиновых шайб за габариты металлических дисков и наличие масла на поверхностях шайб.

При сборке тележки на кронштейн остова ТЭД сверху в гнездо устанавливают резиновую и стальную шайбу. Затем с помощью крана или домкрата ТЭД поворачивается вверх на оси колесной пары на моторно-осевых подшипниках. При этом подвеска проходит через отверстия в верхней стальной и резиновой шайбах и в кронштейне. Затем снизу в гнездо кронштейна устанавливается нижняя резиновая и стальная шайбы, и на резьбу на конце подвески накручивается корончатая гайка М6 со шплинтом. При этом с помощью крана или домкрата обе резиновые шайбы сжимаются на 26 мм (в сумме) с усилием 3 тс. Таким образом, половина веса ТЭД (2,2 т) передается на кронштейн, через нижнюю резиновую -на стальную шайбу, затем на гайку и через резьбу М60 на подвеску и далее через валик на два кронштейна шкворневого бруса рамы тележки. От выпадения валик подвески стопорится двумя планками с торцов.

Изготовление и монтаж оборудования

Что касается изготовления самого электровоза, а также всего его оборудования, то оно проходит под климатическим исполнением «У», что означает — умеренный климат. Также категории размещения локомотива и оборудования — 1,2,3.

Все оборудование, которое будет установлено не в корпусе, должно быть исполнено по условиям У1. Оборудование, монтирующееся в кузове, выполняется по правилам У2, но при условии, что температура окружающего воздуха не будет превышать +60 градусов по Цельсию. Аппаратура, изготавливающаяся по правилам У3, подлежит установке внутри кабины, а рабочее верхнее значение температуры также составляет +60 градусов по Цельсию. У электровоза и оборудования есть еще одно ограничение, которое касается максимальной высоты эксплуатации над уровнем моря, и составляет оно 1,3 км.

Здесь же стоит добавить, что оборудование, выполненное по климатическим условиям У1 и У2, допускает выпадение инея с последующим его оттаиванием.

Далее следует отметить, что все основное оборудование из списка электровоза 2ЭС6, делится на три категории в зависимости от механических факторов, при которых они могут эксплуатироваться. Под механическими нагрузками подразумеваются вибрационные и ударные нагрузки. Для неподрессоренной части агрегатов это группа М25, к группе М26 относится оборудование, располагающиеся на тележках электровоза. Вся аппаратура внутри кузова локомотива принадлежит к категории М27. Все эти группы приняты в соответствии с ГОСТом 17516.1-90.

Новые технологии, применяемые в Э2С6

Новый грузовой электровоз отвечает всем современным требованиям, в 80-и процентах случаях они инновационные. Надежность обеспечивается микропроцессорной системой управления. Она позволяет исключить ошибки экипажа. Тем самым исключается «человеческий фактор», который в ряде случаев может привести к непредвиденной ситуации.

Имеющаяся бортовая диагностика постоянно сообщает о состоянии и работе всех механизмов. Кроме того, в последующем результаты передаются в имеющиеся в ОАО РЖД обслуживающие пункты и центры сбора информации.

На электровозе установлена система ГЛОНАС, параллельно с ней – GPS. Применяется программа, позволяющая осуществлять автоведение. Управление может осуществлять оператор, находящийся в удаленном стационарном центре.

Новые, не применявшиеся ранее в российском производстве локомотивов, технические решения улучшили характеристики электровоза. Он стал надежнее, снизились расходы на эксплуатацию. Применение инноваций положительно отразилось на безопасности.

Электровоз расходует на 10 – 15 процентов электроэнергии меньше предшественников. На такой же показатель снижены затраты на ремонт. Бригада машинистов работает в условиях не просто удобных для выполнения обязанностей, но и комфортных. В полтора раза увеличился пробег электровоза между плановыми ремонтами. Большое значение имеет и то, что увеличена техническая скорость. Это позволяет, не делая вложений в инфраструктуру, увеличить пропускную способность железной дороги.

Технологическое оборудование для сборки колесно-моторных блоков с моторно-осевыми подшипниками качения

Ход технологической тележки, мм 1120 Усилие на штоке главного цилиндра при съеме шестерни, т 230 Масса вынимаемой КП, т 3,5 Ход штоков гидроцилиндров — домкратов, мм 375 На технологическую позицию получен патент на полезную модель № 156708 . Работа на технологической позиции производится одним человеком следующим образом. Перед началом работы технологическая тележка 13 находится в исходном положении между рабочим местом съема малых шестерен 16 и гайковертом 2.

Колесно-моторный блок 14 со снятыми кожухами тяговой зубчатой передачи цеховым краном устанавливается на технологическую тележку 13. Технологическая тележка 13 с установленным колесно-моторным блоком перемещается к стационарной стойке портального типа 1. Двумя гидравлическими домкратами 9 за буксовые узлы фиксируется колесная пара 10. Механизм фиксации 12 опускается на корпус МОП и производится фиксация корпуса моторно-осевых подшипников на оси колесной пары.

Гайковертом 2 отвинчиваются болты крепления корпуса моторно-осевых подшипников к остову тягового электродвигателя. После чего гайковерт 2 с втянутым ключом поднимается в крайнее верхнее положение и подвигается до упора к боковине с пультом управления стационарной стойки портального типа 1.

Технологическая тележка 13 вместе с установленным на ней тяговым электродвигателем приводится в движение в направлении от стационарной стойки портального типа 1, за счет чего производится съем колесной пары 10 (она зафиксирована на гидравлических домкратах 9) с зафиксированным корпусом моторно-осевых подшипников механизмом 12.

Гидравлическими домкратами 9 колесная пара 10 опускается на рельсовый путь 11. Механизм фиксации 12 снимается с корпуса моторно-осевых подшипников и поднимается в крайнее верхнее положение на двух консолях балки стационарной стойки. После чего колесная пара передается в накопитель 3.

Технологическая тележка 13 с тяговым электродвигателем перемещается на рабочее место съема малых шестерен. Гидросъемниками малых шестерен 16 производится поочередно съем обеих малых шестерен.

После съема малых шестерен технологическая тележка 13 с тяговым электродвигателем перемещается в исходное положение между рабочим местом съема малых шестерен и гайковертом.

Цеховым краном тяговый электродвигатель разобранного колесно-моторного блока снимается с технологической тележки 13 и передается в электромашинный цех.

Конструкция технологической позиции имеет преимущественные отличия по сравнению с аналогичным технологическим оборудованием, разработанным ранее .

Оборудование для проведения технологических операций расположено стационарно, а перемещается колесно-моторный блок, что позволило сократить площадь позиции и исключить операции по перемещению колесной пары. Технологическая позиция менее металлоемка и компактна.

Неподвижная рабочая площадка совмещена с накопителем на три колесные пары. Применен оригинальный механизм фиксации корпуса моторно-осевых подшипников качения на оси колесной пары, который позволяет фиксировать свободно вращающийся корпус МОП и обеспечивать надежный и безопасный съем колесной пары при разборке КМБ. Гайковерт с более мощным приводом.

Конструкция направляющих вертикального перемещения гайковерта позволяет четко позиционировать гайковерт относительно корпуса моторно-осевых подшипников.

Гидросистема смонтирована внутри технологической позиции. КМБ устанавливается на подвижной технологической тележке, а колесная пара фиксируется на домкратах благодаря ложементам специальной формы, что исключило механическую фиксацию буксовых узлов. Оптимальный ход тележки позволяет обеспечивать более плавный съем колесной пары.

Подвижная часть рабочей площадки перемещается вместе с технологической тележкой, обеспечивая безопасность при передвижениях слесаря во время работы. Закрытая конструкция создает необходимые условия для поддержания чистоты на рабочем месте.

Новые конструктивные решения по прессу для съема малых шестерен обеспечивают более легкий и надежный захват шестерни. Технологически изменены вкладыши съемника (более прочная сталь и оптимальная геометрическая форма), что позволяет обеспечивать гарантированный съем шестерен. Массивная конструкция съемника обеспечивает его инерционность и безопасные условия при работе.

Неисправности и ремонт

Так как ремонт такого сложного устройства — трудоемкое и длительное дело, то проводить его в пути персонал практически никогда не может. По этой причине при обнаружении какой-либо неисправности, подлежащей ремонту, машинист электровоза должен попытаться довести поезд до ближайшей станции или удобного профиля на его собственной инерции. Иногда случается так, что приходиться делать вынужденную остановку на подъеме. В этом случае рекомендуется держать состав сжатым, а также не отпускать тормоза, пока электровоз не начнет движение.

После всех этих действий машинист должен провести осмотр неисправности и сообщить диспетчеру о характере повреждений, возможности проведения и ориентировочном времени ремонта, если он возможен. После этого диспетчер должен либо дать разрешение на проведение ремонтных работ или же выслать дополнительный локомотив.

Иногда возникают такие случаи, когда на восстановление электровоза может уйти огромное количество времени. В этих случаях единственным верным решением будет сборка аварийной схемы, которая приводится в правилах эксплуатации. В случае отсутствия возможности тронуться с места из-за большого уклона следует немедленно вызывать вспомогательный локомотив.

Маятниковая подвеска тягового двигателя

- 1- поводок,

- 2 — кронштейн двигателя

- 3 — блок шарнирный,

- 4 — страховочный палец,

- 5 — кронштейн рамы тележки,

- 6 -рама тележки,

- Подвешивание тягового двигателя к раме тележки осуществляется через поводок (1). На концах поводка установлены два шарнирных блока с амортизаторами, которые изготовлены из полиуретана. Оси шарнирных блоков изготавливаются не клинообразными как у буксовых поводков, они крепятся болтами к кронштейнам рамы тележки (5) и тягового двигателя (2). В качестве дополнительной страховки при обрыве поводков и исключения падения двигателя на путь служат: специкальный кронштейн на остове двигателя и два пальца (4), которые вворачиваются в кронштейн рамы тележки (5).

- Связь с колёсной парой осуществляется через осевые подшипники. Со стороны зубчатого колеса устанавливается роликовый подшипник с цилиндрическими роликами.

1 Общие сведения

Механическая

часть предназначена для реализации

тяговых и тормозных усилий, развиваемых

электровозом, размещения электрического

и пневматического оборудования,

обеспечения заданного уровня комфорта,

удобных и безопасных условий управления

электровозом.

Механическая

(экипажная) часть электровоза состоит

из двух секций соединенных между собой

автосцепкой. Каждая секция включает в

себя две двухосные тележки и кузов,

связанных между собой наклонными тягами,

рессорным пружинным подвешиванием типа

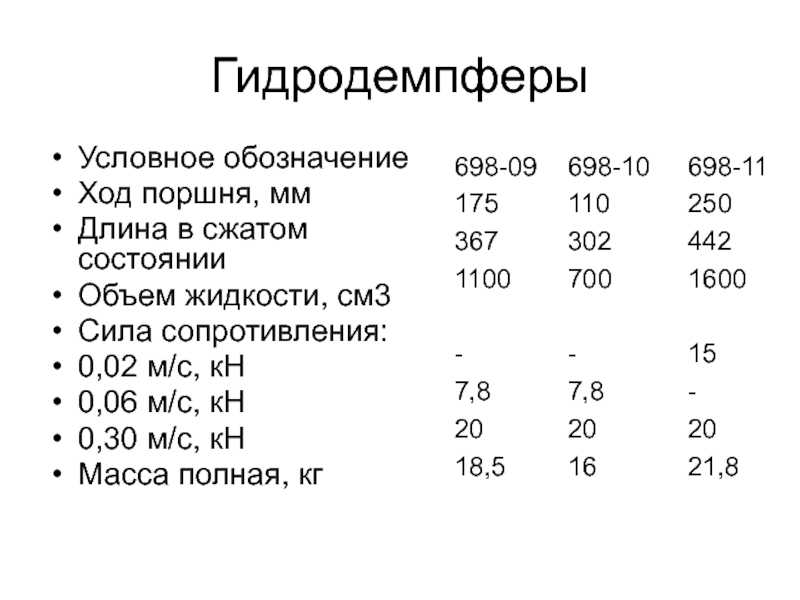

«флейсикойл», гидродемпферами и

ограничителями перемещения кузова.

На

механическую часть электровоза действует

нагрузка, создаваемая весом механического,

электрического и пневматического

оборудования. Кроме того, механическая

часть передает тяговые усилия от

электровоза к поезду и воспринимает

динамические нагрузки, возникающие при

движении электровоза по кривым и прямым

участкам пути. Механическая часть должна

быть достаточно прочной, а также отвечать

требованиям безопасности движения и

правилам технической эксплуатации

железных дорог. Для обеспечения нормальной

и безаварийной работы необходимо, чтобы

все механическое оборудование находилось

в полной исправности и отвечало нормам

безопасности, прочности и правилам

ремонта.

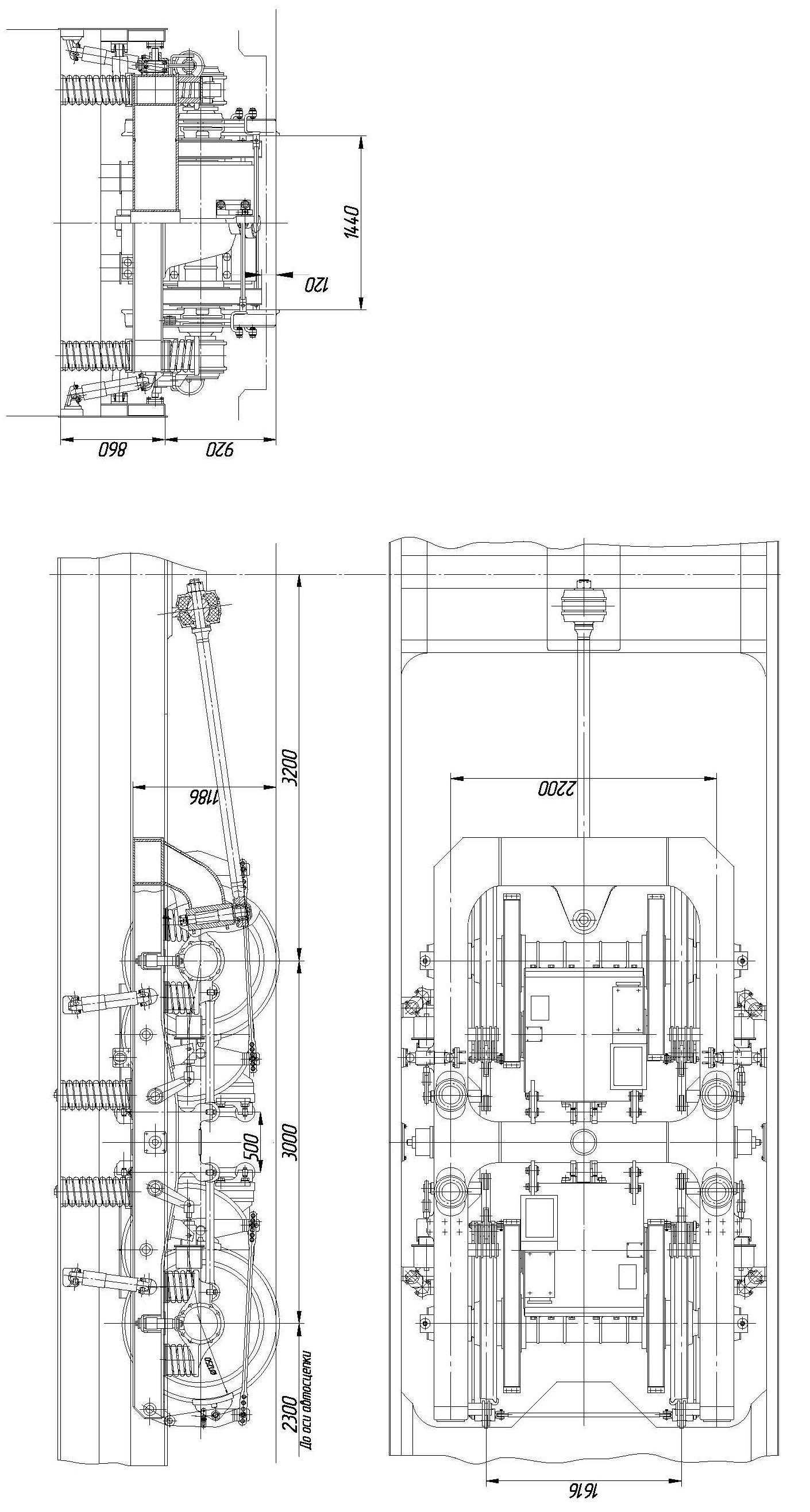

Механическая

(экипажная) часть одной секции электровоза

2ЭС6 представлена на рисунке 1.

Рисунок

1 — Механическая (экипажная) часть одной

секции.

Слайды и текст этой презентации

Слайд 1Презентация

Электровоз 2ЭС6Механическое оборудование

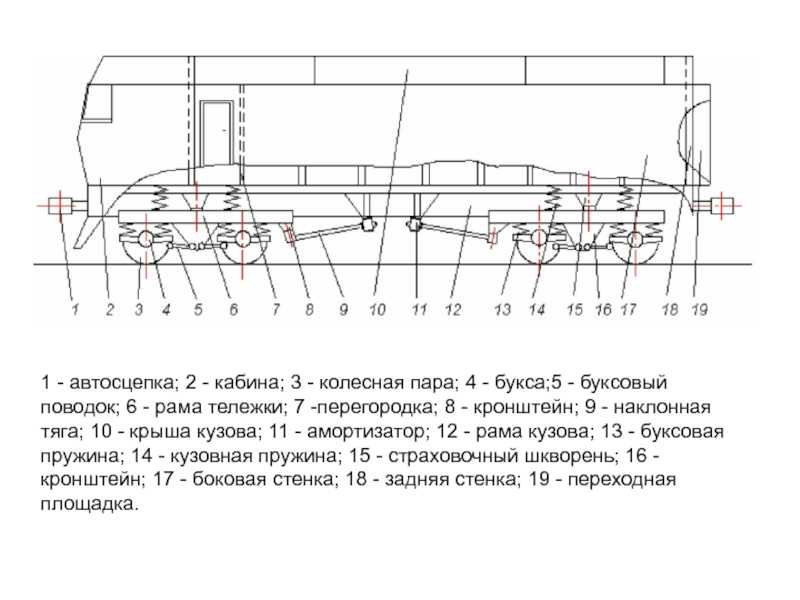

4 — букса;5 — буксовый поводок; 6 — рама тележки;

7 -перегородка; 8 — кронштейн; 9 — наклонная тяга; 10 — крыша кузова; 11 — амортизатор; 12 — рама кузова; 13 — буксовая пружина; 14 — кузовная пружина; 15 — страховочный шкворень; 16 — кронштейн; 17 — боковая стенка; 18 — задняя стенка; 19 — переходная площадка.

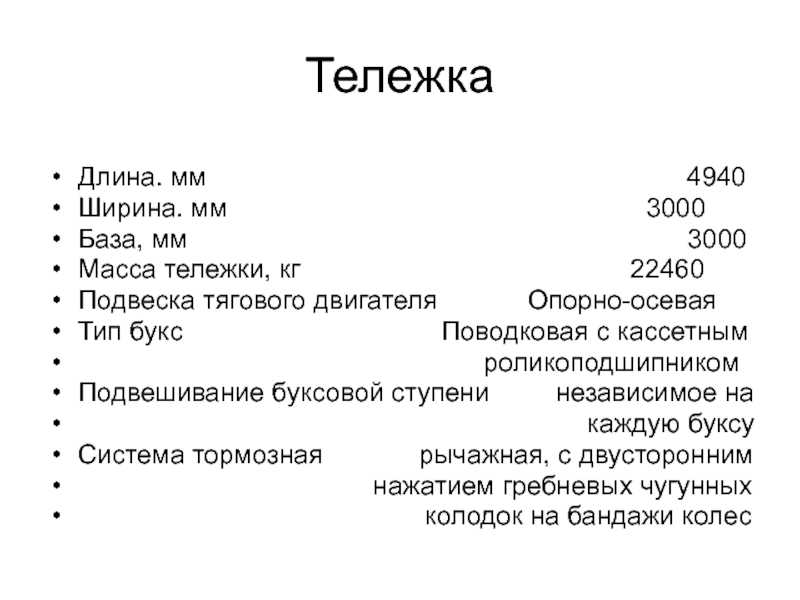

Слайд 5ТележкаДлина. мм

4940 Ширина. мм 3000База, мм 3000Масса тележки, кг 22460Подвеска тягового двигателя Опорно-осевая Тип букс Поводковая с кассетным роликоподшипником Подвешивание буксовой ступени независимое на каждую буксу Система тормозная рычажная, с двусторонним нажатием гребневых чугунных колодок на бандажи колес

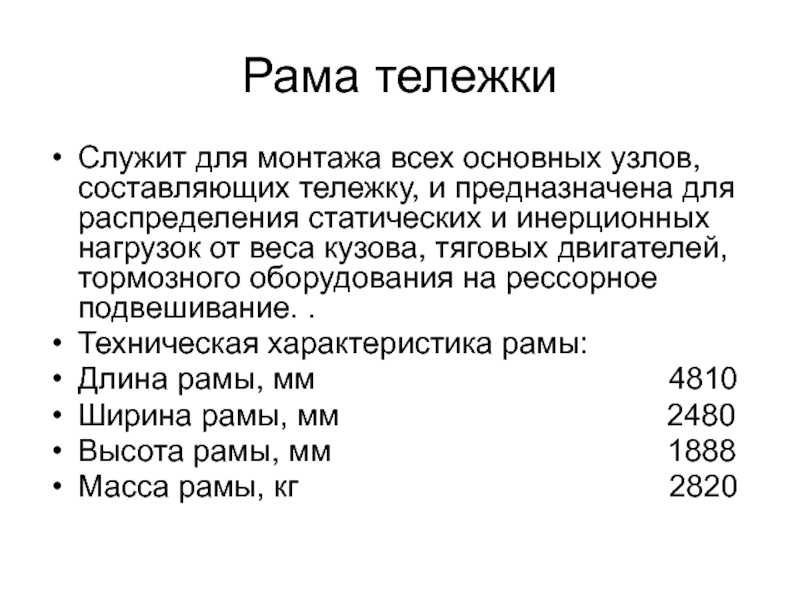

Слайд 7Рама тележкиСлужит для монтажа всех основных узлов, составляющих тележку, и

предназначена для распределения статических и инерционных нагрузок от веса кузова,

тяговых двигателей, тормозного оборудования на рессорное подвешивание. . Техническая характеристика рамы: Длина рамы, мм 4810 Ширина рамы, мм 2480 Высота рамы, мм 1888 Масса рамы, кг 2820

в применении единого жёсткого для двух моторно-осевых подшипников корпуса, обеспечивающего качественную регулировку подшипников при сборке, её стабильность в эксплуатации и обеспечивающего расчётную долговечность подшипников не менее 5 млн. км пробега. Повышен ресурс зубчатых колёс (до 1,8 млн. км пробега).

мм 1250Расстояние между

внутренними гранями бандажей, мм 1440 Ширина бандажа, мм 140Толщина нового бандажа по кругу катания, мм 90Толщина изношенного бандажа по кругу катания, мм 45

– 86Шестерня – 25 24о 34 37 Колесо – 10,38Шестерня

– 10,482Колесо – 946 Шестерня – 275

Слайд 17Буксовый узелБуксовый узел служит для передачи нагрузки от подрессоренных частей

кузова и тележек на шейки оси колесной пары, а от

колесных пар на раму тележки – усилия тяги, торможения и боковые горизонтальные усилия. В процессе движения они должны обеспечивать возможность вращения оси с минимальным сопротивлением. Буксы бесчелюстные одноповодковые с роликовыми подшипниками закрытого типа фирмы «SKF». Литой корпус буксы имеет два прилива под нижние направляющие буксовых пружин. Внутри корпуса размещен двухрядный конический роликовый подшипник закрытого типа с уплотнением и заправленный специальной смазкой на расчетный пробег 1,4 млн.км.

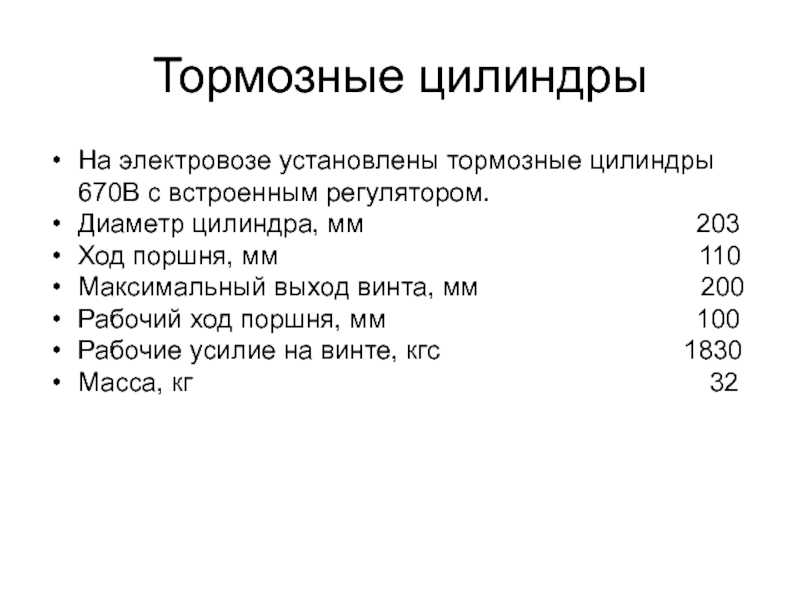

Диаметр цилиндра, мм

203Ход поршня, мм 110Максимальный выход винта, мм 200Рабочий ход поршня, мм 100Рабочие усилие на винте, кгс 1830 Масса, кг 32

усилие, приложенное к маховику, кН Сила нажатия одной колодки, кН

500240,345305

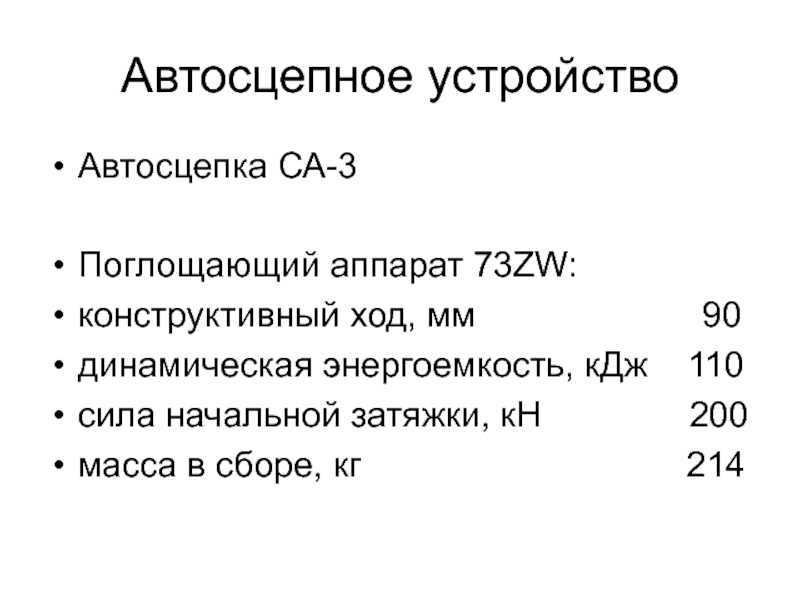

90динамическая энергоемкость,

кДж 110сила начальной затяжки, кН 200масса в сборе, кг 214

УКТОЛ на 2ЭС6

УКТОЛ — это унифицированный комплекс тормозного оборудования. Пневматическая тормозная система на электровозе 2ЭС6 состоит из двух основных частей — автоматического тормоза и вспомогательного тормоза для локомотива. Данная пневматическая система обеспечивает возможность не только служебного торможения, но и аварийного, автостопного, а также торможения при непредусмотренном разведении секций.

Кроме того, имеется дистанционное управление тормозами электровоза. УКТОЛ на электровозе 2ЭС6 — это комплекс, состоящий из управляющих органов. Все они размещаются на пульте управления у машиниста унифицированного типа. Основная и единственная задача комплекса — это управление тормозной пневматической системой.

Конструктивные особенности системы подвешивания тягового электродвигателя электровоза 2ЭС6

Тяга подвески выполнена поковкой из стали 45 с последующей механической обработкой, имеет головку, при помощи которой крепится к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и в головке тяги подвески. Предохранение плавающего валика от выпадания осуществляется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами М16. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов. Для стягивания пакета из дисков и резиновых шайб на тяге подвески нарезана круглая резьба диаметром 60 мм. Кронштейн 5, выполненный отливкой из стали 12ГТЛ или 25Л-II, прикреплен к остову ТЭД шестью болтами, попарно застопоренными планками.

Для ориентации резиновых шайб 3 кронштейн 5 и диски 4 имеют выточки. Шайбы 3 выполнены из формовочной резины и уложены по обе стороны кронштейна 5 между дисками 4. Резиновые шайбы 3 обеспечивают упругость подвески. Диски 4 выполнены из листовой стали. Усилия от кронштейна 5 передаются через резиновые шайбы и диски на заплечики тяги подвески 2. На случай обрыва тяги подвески 2 в качестве дополнительной страховки служат специальные приливы на остове тягового электродвигателя и шкворневом брусе рамы тележки.

На магистральных электровозах серии 2ЭС6, эксплуатируемых на сети железных дорог ОАО «РЖД», применяются новые технические решения в конструкциях ряда узлов и агрегатов, в том числе механической части и тягового привода.

По мере увеличения пробегов этих локомотивов накапливается статистика их эксплуатационной надежности, отказов и неисправностей, в том числе и системного характера. Это вызывает необходимость проведения исследований технических характеристик и работоспособности основных конструктивных элементов и сборочных единиц, обеспечивающих безопасность и надежность новых локомотивов, с целью разработки предложений по совершенствованию их конструкции. Качество функционирования колесно-моторных блоков электровозов оказывает существенное влияние на их надежность в эксплуатации. По результатам анализа отказов КМБ электровозов 2ЭС6 за 2012-2014 годы можно сделать вывод, что их значительное количество приходится на тяговые электродвигатели и систему подвешивания ТЭД к раме тележки.

Опорно-осевое подвешивание ТЭД электровоза 2ЭС6 с основными габаритными размерами показано на рисунке 3.2. – ТЭД; 2 – поводок подвески ТЭД; 3 – вал якоря ТЭД; 4 – колесная пара; 5 – рама тележки; 6 – головки поводка с сайлентблоками; 7 – кронштейн для крепления ТЭД к поводку

Тяговый электродвигатель одной стороной опирается через моторно-осевые подшипники качения на ось колесной пары, а другой — на раму тележки через специальную подвеску. Подвеска должна обеспечивать снижение динамических воздействий, передающихся на колесно-моторный блок, которые возникают при трогании электровоза с места, прохождении колесной парой стыковых соединений и неровностей пути, а также возможность изменения взаимного положения тягового электродвигателя и рамы тележки при движении электровоза.

Связь тягового электродвигателя с рамой тележки – маятниковая. Подвешивание ТЭД к раме тележки осуществлено через поводок, имеющий на концах две головки с резиновыми или полиуретановыми сайлентблоками. Клинообразные концы осей шарниров (сайлентблоков) устанавливаются в приваренном к раме тележки и в закрепленном шестью болтами на остове ТЭД кронштейнах, в которых они крепятся каждый двумя болтами, зафиксированными стопорными шайбами.

В качестве страховки от падения тягового двигателя на рельсовый путь при обрыве поводка служат специальные приливы на остове ТЭД и среднем брусе рамы тележки .

Для расчета напряжений, возникающих в поводке подвешивания тягового электродвигателя электровоза 2ЭС6 при движении электровоза по стыковому рельсовому пути в специализированной лаборатории были проведены экспериментальные исследования жесткости материала сайлентблока головки поводка при его статическом нагружении различной величиной усилия.

В каждом эксперименте производилось нагружение поводка с постепенным повышением величины усилия, при этом, посредством микрометра часового типа, производилось измерение величины сжатия сайлентблока головки поводка (жесткость) в зависимости от задаваемого усилия.

Назначение электровоза и возможности объединения

Грузовой электровоз серии 2ЭС6 с коллекторным тяговым электрическим двигателем предназначается для применения при грузовом движении на железнодорожных путях ОАО «РЖД» России с шириной колеи в 1520 мм. Кроме того, линии должны быть электрифицированными на постоянный ток, номинальное рабочее напряжение должно составлять 3000 В в условиях умеренного климата.

Если говорить о двухсекционном исполнении, то имеется в виду наличие двух головных секций. Управление электровозом 2ЭС6, по правилам эксплуатации, может обеспечиваться из любой кабины. Кроме того, каждая из них должна быть оборудована всем необходимым для обеспечения управления.

Двухсекционное исполнение с бустерной зоной подразумевает наличие двух головных секций и одной бустерной, причем с возможностью перехода из одной головной секции в другую как раз через бустерную зону.

Если локомотив объединяется в трехсекционный или четырехсекционный, то возможность перехода внутри кузова из головной части в хвостовую будет невозможна.

Оборудование электровоза

Электровозы обоих систем имеют, как правило, унифицированный кузов, в котором размещено все оборудование. Пассажирские электровозы имеют свои особенности по конструкции кузова.

Токоприемник

На крышах электровозов располагаются токоприемники – это трубчатая конструкция, на самом верху которой закрепляется, через каретку, полоз токоприемника, в полозе устанавливаются угольные или угольно-керамические вставки, которые и скользят по контактному проводу, передавая ток на токоприемник и далее на силовые цепи.

Токоприемник электровоза пантографТокоприемник электровоза

Могут применятся и другие материалы, вместо угольных вставок. На токоприемниках электровозов постоянного тока устанавливается, как правило, два полоза, для улучшения токосъема. Токоприемник поднимается при подаче воздуха из цепей управления в пневматический цилиндр, преодолевая усилие возвратных пружин. При опускании токоприемника воздух из цилиндра выходит в атмосферу и возвратные пружины опускают токоприемник на крышу. Неисправный токоприемник может быть отключен от силовой цепи ручным разъединителем.

Вспомогательные машины

Надо отметить, что воздух для любого электровоза – это очень важный элемент в его работе. Без воздуха не поднимешь токоприемник, не подключишь силовые контакты и т.д. На всех электровозах существуют вспомогательные компрессоры, которые могут накачать давление в цепях управления до величины, необходимой для поднятия токоприемника.

Электровозы обоих систем тока имеют электрические мотор-вентиляторы для охлаждения ТЭД и других устройств, мотор-компрессоры для накачивания воздуха в главные резервуары локомотива, а оттуда во все системы электровоза и автоматические тормоза поезда.

Машинное отделение электровоза

Все электровозы управляются через контроллеры (разных конструкций) из кабины машиниста и оснащены всем необходимым оборудованием для ведения поезда (прожекторы, краны машиниста-усл. №395 и усл. №254, КВ и УКВ радиостанции, буферные фонари, санузлы и т.д.). На крышах электровозов, помимо упомянутых выше токоприемников, располагаются жалюзи вентиляторов, антенны, изоляторы, шунты, токопроводящие шины и другое оборудование. На пассажирских электровозах установлены системы отопления пассажирских вагонов (3000 В).

Info

- Publication number

- RU2783908C1

RU2783908C1

RU2022110805A

RU2022110805A

RU2783908C1

RU 2783908 C1

RU2783908 C1

RU 2783908C1

RU 2022110805 A

RU2022110805 A

RU 2022110805A

RU 2022110805 A

RU2022110805 A

RU 2022110805A

RU 2783908 C1

RU2783908 C1

RU 2783908C1

Authority

RU

Russia

Prior art keywords

traction motor

leash

locomotive

suspension

frame

Prior art date

2022-04-20

Application number

RU2022110805A

Other languages

English (en)

Inventor

Виктор Александрович Николаев

Виктор Алексеевич Нехаев

Кирилл Олегович Серяков

Original Assignee

Федеральное государственное бюджетное образовательное учреждение высшего образования «Омский государственный университет путей сообщения»

Filing date

2022-04-20

Publication date

2022-11-21

2022-04-20Application filed by Федеральное государственное бюджетное образовательное учреждение высшего образования «Омский государственный университет путей сообщения»

filed

Critical

Федеральное государственное бюджетное образовательное учреждение высшего образования «Омский государственный университет путей сообщения»

2022-11-21Application granted

granted

Critical

2022-11-21Publication of RU2783908C1

publication

Critical

patent/RU2783908C1/ru

Links

- Espacenet

- Discuss

-

230000003137

locomotive

Effects0.000

title

claims

abstract

description

28 -

239000000725

suspension

Substances0.000

title

claims

abstract

description

28 -

230000005540

biological transmission

Effects0.000

abstract

2 -

230000000694

effects

Effects0.000

abstract

1 -

239000000126

substance

Substances0.000

abstract

1 -

238000011068

load

Methods0.000

description

6 -

238000005096

rolling process

Methods0.000

description

3 -

210000002356

Skeleton

Anatomy0.000

description

2 -

230000015572

biosynthetic process

Effects0.000

description

2 -

238000005755

formation reaction

Methods0.000

description

2 -

239000000463

material

Substances0.000

description

2 -

230000003068

static

Effects0.000

description

2 -

210000004544

DC2

Anatomy0.000

description

1 -

240000004282

Grewia occidentalis

Species0.000

description

1 -

210000001503

Joints

Anatomy0.000

description

1 -

238000005296

abrasive

Methods0.000

description

1 -

239000006096

absorbing agent

Substances0.000

description

1 -

239000010953

base metal

Substances0.000

description

1 -

238000001035

drying

Methods0.000

description

1 -

239000000428

dust

Substances0.000

description

1 -

230000005294

ferromagnetic

Effects0.000

description

1 -

239000012530

fluid

Substances0.000

description

1 -

239000010438

granite

Substances0.000

description

1 -

230000002530

ischemic preconditioning

Effects0.000

description

1 -

239000000314

lubricant

Substances0.000

description

1 -

230000001050

lubricating

Effects0.000

description

1 -

239000002105

nanoparticle

Substances0.000

description

1 -

239000002245

particle

Substances0.000

description

1 -

230000036633

rest

Effects0.000

description

1 -

239000004576

sand

Substances0.000

description

1 -

230000035939

shock

Effects0.000

description

1

Заключение

Выпуск электровоза 2ЭС6 рассчитан только на несколько лет вперед. Эта машина станет основой для изготовления более совершенных вариантов. Одно из главных изменений, требующихся для локомотивов, — использование асинхронных двигателей, дающих больший эффект, по сравнению с коллекторными.

В настоящее время электровозы 2ЭС6 эксплуатируются на Свердловской железной дороге, на дорогах Южного Урала и Западной Сибири.

Эти машины могут работать в любых климатических условиях, существующих в России. Успешно проходит их работа и в гонной местности. Предел высоты над уровнем моря у них составляет 1300 метров. Конструктивная скорость электровоза составляет 120 километров в час.