Как и с каким усилием производится затяжка коренных и шатунных вкладышей?

Произвести затяжку коренных и шатунных вкладышей с требуемым усилием можно специальным динамометрическим ключом. Ключ может быть как с трещоткой, так и со стрелочкой. На обоих ключах имеются нанесенные на него размеры, требующиеся для затягивания гаек и болтов с любым усилием. Для настройки от вас потребуется выставить необходимое значение на ключе, и после этого можно сразу приступать к затяжке.

Момент затяжки коренных и шатунных вкладышей

Перед установкой вкладышей первым делом необходимо удалить с них смазку консервант и нанести небольшой слой масла. Далее устанавливаем коренные подшипники в постели коренных шеек, не забывая при этом, что средний вкладыш отличается от других.

Следующим действием будет постановка крышек постелей и их затягивание. Причем момент затяжки должен применяться согласно нормам, которые иногда указаны в правилах эксплуатации транспортного средства. Но чаще всего бывают случаи, когда в техническом руководстве для автомобиля не указан момент затяжки коренных и шатунных вкладышей. В таких случаях рекомендуется поискать данную информацию в специальной литературе по ремонту конкретного двигателя. Например, для автомобилей «Лада Приора» момент затяжки крышки постелей составляет от 64 Н*м (6,97 кгс*м), до 81 Н*м (8,61 кгс*м).

Далее приступаем к установке шатунных вкладышей

При этом следует обратить внимание на правильность установок крышек, каждая из них промаркирована, поэтому не перепутайте их местами. Момент затяжки у них гораздо меньше чем у коренных

К примеру, если взять туже модель «Лада Приора», момент затяжки вкладышей шатунов будет начинаться примерно с 43 Н*м (4,42 кгс*м), до 53 Н*м (5,46 кгс*м).

Когда первый раз все болты будут затянуты, желательно произвести прокрутку вала. Для этого на коленвале сбоку есть место под гаечный ключ, спокойно его прокручиваем по часовой стрелке. Если лопнуло кольцо или имеется какая-либо другая неисправность, то это сразу будет видно. Далее убедившись, что никаких проблем нет, проверяем еще раз все болты ключом на момент затяжки.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши)

После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей

Читайте в этой статье

Порядок затяжки ГБЦ на ВАЗ модели 2108

Наконец, расскажем о тонкостях правильной затяжки. Когда головка блока поставлена на место, заверните все болты пальцами и непременно до отказа

Делать это позволительно в любом удобном порядке – важно не сместить ГБЦ и прокладку

Для следующего этапа работы понадобится динамометрический ключ.

Станьте сбоку от машины так, чтобы кабина оказалась по левую руку от вас, и действуйте в указанной последовательности.

Правильный момент затяжки на первом этапе составляет от 3,5 до 4,1 кгс·м. По второму кругу показатель повышается до 10,5-11,5 кгс·м. Теперь остается затянуть 11-й болт. Для него нормативным усилием будет от 3,5 кгс·м до 4.

Далее обождите минут 20 и, соблюдая порядок, поверните все крепежи на 90 градусов, а потом повторите это действие еще раз. После соберите двигатель и проверьте его работоспособность.

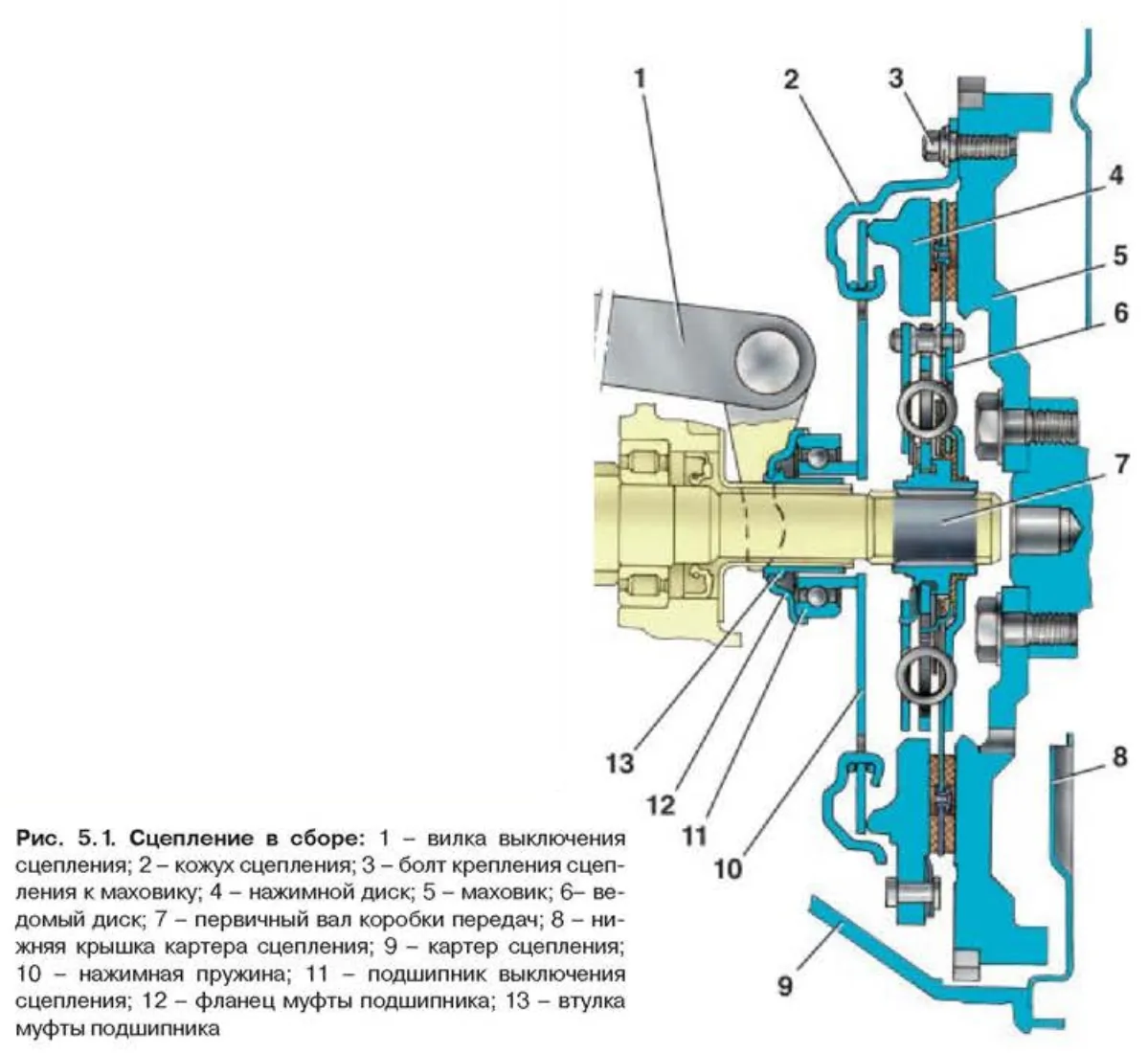

Сцепление и коробка

Момент затяжки ВАЗ 2108 Сцепление и коробка |

||

|---|---|---|

| Позиция | Резьба | Момент затяжки Н-м (кгс-м) |

| Сцепление | ||

| Гайка крепления картера сцепления к блоку двигателя | М12х1,25 | 54,2-87,6 (5,53-8,93) |

| Болт крепления картера сцепления к блоку двигателя | М12х1,25 | 54,2-87,6 (5,53-8,93) |

| Болт крепления фланца направляющей втулки муфты подшипника выключения сцепления | М6 | 3,8-6,2 (0,39-0,63) |

| Болт крепления кожуха сцепления к маховику | М8 | 19,13-30,9 (1,95-3,15) |

| Гайка крепления картера сцепления к коробке передач | М8 | 15,7-25,5(1,6-2,6) |

| Болт крепления нижней крышки к картеру сцепления | М6 | 3,8-6,2 (0,4-0,6) |

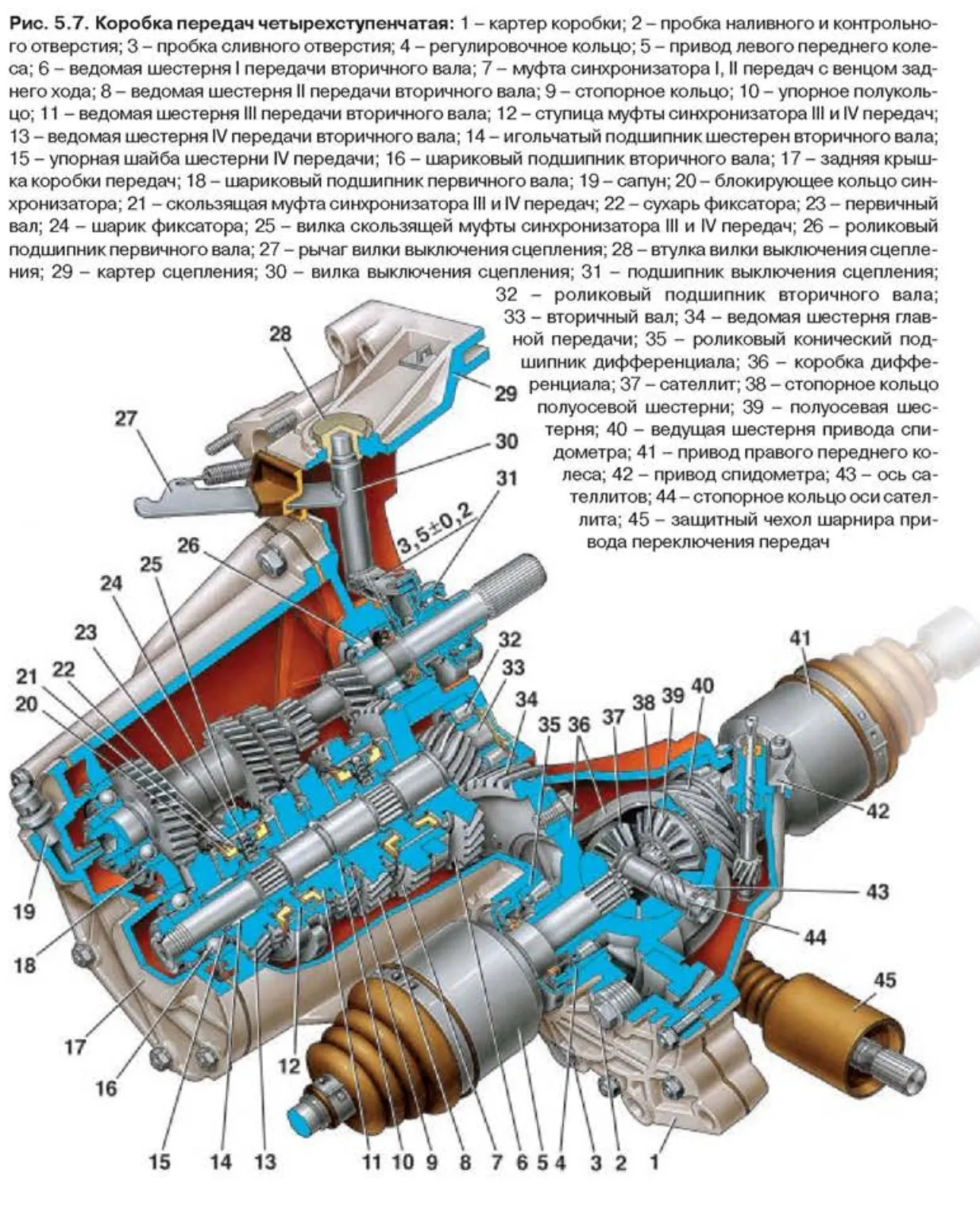

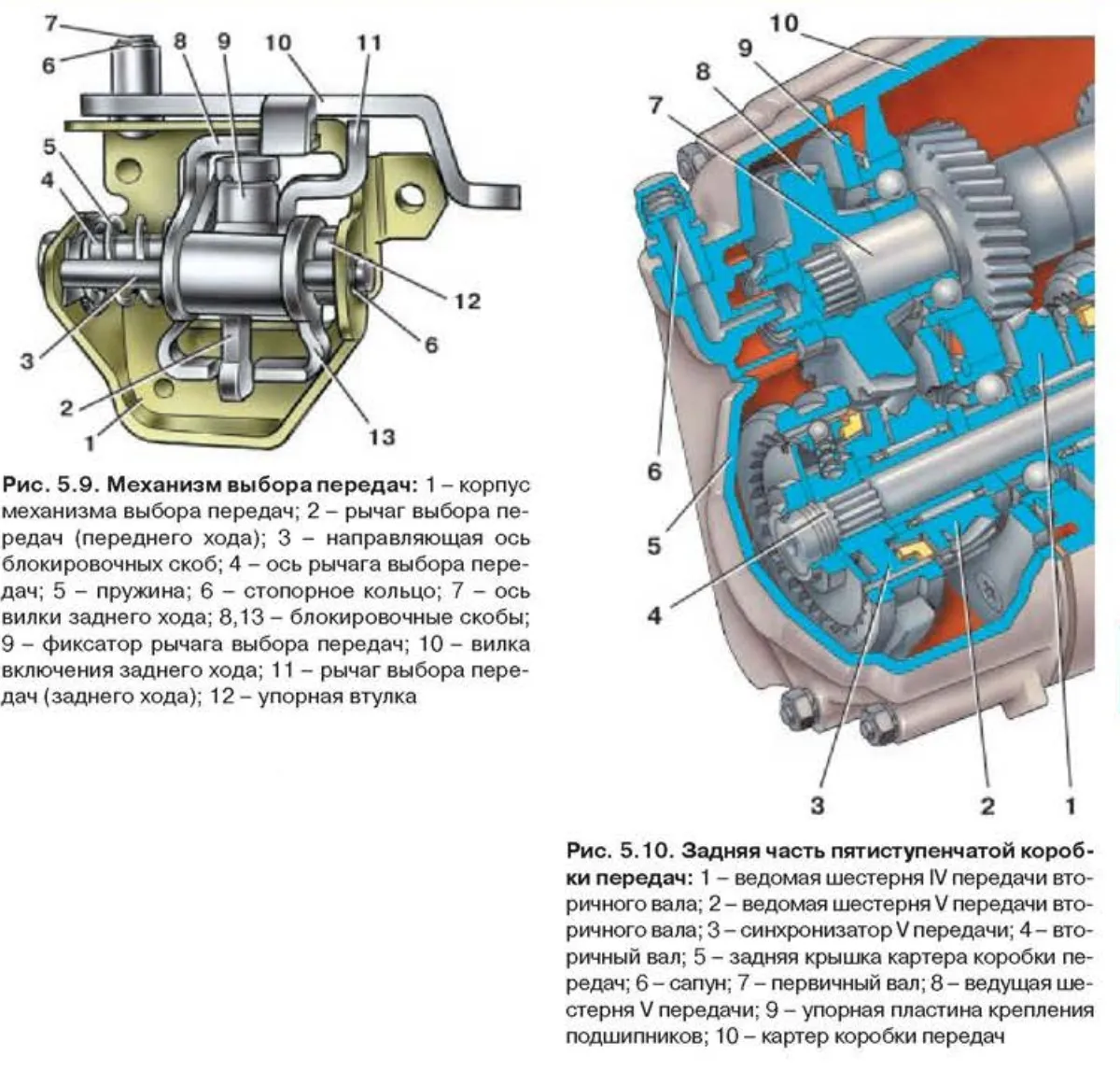

| Коробка | ||

| Винт конический крепления шарнира тяги привода | M8 | 16,3-20,1 (1,66-2,05) |

| Болт крепления механизма выбора передач | M6 | 6,4-10,3 (0,65-1,05) |

| Болт крепления корпуса рычага переключения передач | М8 | 15,7-25,5 (1,6-2,6) |

| Гайка крепления хомута тяги привода и реактивной тяги | M8 | 15,7-25,5 (1,6-2,6) |

| Гайка заднего конца первичного и вторичного валов | М20х1,5 | 120,8-149,2 (12,3-15,2) |

| Выключатель света заднего хода | М14х1,5 | 28,4-45,3 (2,9-4,6) |

| Болт крепления вилок к штоку | М6 | 11,7-18,6 (1,2-1,9) |

| Болт крепления ведомой шестерни дифференциала | М10х1,25 | 63,5-82,5 (6,5-8,4) |

| Гайка крепления корпуса привода спидометра | М6 | 4,5-7,2 (0,45-0,73) |

| Болт крепления оси рычага выбора передач | М6 | 11,7-18,6 (1,2-1,9) |

| Гайка крепления задней крышки к картеру коробки передач | М8 | 15,7-25,5 (1,6-2,6) |

| Пробка фиксатора вилки заднего хода | М16х1,5 | 28,4-45,3 (2,89-4,6) |

| Винт конический крепления рычага штока выбора передач | М8 | 28,4-35 (2,89-3,57) |

| Болт крепления картера сцепления и коробки передач | М8 | 15,7-25,5 (1,6-2,6) |

| Пробка сливного отверстия | М22х1,5 | 28,7-46,3 (2,9-4,7) |

| Данные взяты из руководства по ремонту ВАЗ 2108 |

Двигатель ВАЗ 21083 — 1,5 л

Годы выпуска – (1987 – 2004)

Материал блока цилиндров – чугун

Система питания – карбюратор

Тип – рядный

Количество цилиндров – 4

Клапанов на цилиндр – 2

Ход поршня – 71мм

Диаметр цилиндра – 82мм

Степень сжатия – 9,8

Объем двигателя 21083 – 1499 см.

куб.

Мощность двигателя ваз 21083 – 73 л.с. /5600 об.мин

Крутящий момент – 106 Нм/3600 об.мин

Топливо – АИ93

Расход топлива — город 7,9л. | трасса 7 л. | смешанн.

7,8 л/100 км

Расход масла – 50 г/1000 км

Масло в двигатель ВАЗ 21083:

5W-30

5W-40

10W-40

15W40

Сколько масла в двигателе 21083: 3.5 л.

При замене лить 3.2 л.

Ресурс двигателя 21083 :

1. По данным завода – 125 тыс. км

2. На практике – до 250 тыс. км

ТЮНИНГ

Потенциал – 180+ л.с.

Без потери ресурса – до 90 л.с.

Двигатель устанавливался на:

ВАЗ 21083

ВАЗ 21093

ВАЗ 21099

ВАЗ 2110

ВАЗ 21111

ВАЗ 2115

Неисправности и ремонт двигателя ВАЗ 21083

83-й движок прародитель всех современных моторов Лада, на его базе созданы 16 клапанные моторы 2112, 124, 126 (Приоро мотор), 127, 114, 116, 194 (Калино моторы). Заменила этот мотор его инжекторная версия 2111. Двигатель ВАЗ 2108 1,5 л. карбюраторный рядный 4-х цилиндровый с верхним расположением распределительного вала, грм 21083 имеет ременный привод.

Ресурс мотора 21083, по данным завода изготовителя составляет 125 тыс. км, на практике моторы ходят более 200 тыс.км.

Основные отличия двигателя 21083 от 2108 в увеличенных до 82 мм поршнях,увеличены диаметры впускных клапанов с 35 мм до 37 мм в ГБЦ, прокладка головки с увеличенными диаметрами отверстий под цилиндры и карбюратор с другими тарировочными данными.

Особенность 83-го двигателя, при обрыве ремня ГРМ клапана не гнет.

Но агрегат не лишен недостатков, все так же требуется регулировка клапанов, имеет место износ деталей системы охлаждения, постоянно нужно менять масляный фильтр, течь масла через уплотнение клапанной крышки, топливный насос и датчик-распределитель, ненадежность карбюраторов типа «Солекс», особенно ЭПХХ, обламывание креплений приемной выхлопной трубы из-за применения стальных гаек вместо латунных. Из заметных и часто встречающихся неисправностей: стук в двигателе 21083 — пришло время ехать регулировать клапана и лучше не затягивать. Двигатель ваз 21083 троит, нужно мерять компрессию, чтобы отбросить проблемы с клапанами, проверяем зазоры клапанов. Все хорошо? Чистите карбюратор, опять не помогло? Ищите проблему в электрике.

Тюнинг двигателя ВАЗ 21083 карбюратор

Рассмотрим потенциал доработки двигателя ВАЗ 21083 8V без замены ГБЦ на 16 клапанную(Двигатель 123 16V и его доработки упомянуты в отдельной статье)

Наиболее простой способ форсировки двигателя ваз 21083 — заменить распредвал на ОКБ Динамика 108 или популярный в народе, Нуждин 10.93, установить разрезную шестерню, настроить фазы. На выходе имеем около 80 л.с.

К этому добавим доработку ГБЦ и впускного коллектора, клапаны, фрезеровку ГБЦ получаем 85-90 л.с. Для дальнейшего наращивания мощности рекомендуется увеличить объем двигателя 21083 до 1,6 л, путем установки коленвала ход 74,8 мм, с учетом вышеприведенных доработок получим полноценные 95 л.с.

При использовании клапанов увеличенного диаметра, облегченных тарелок клапанов, доработанного карбюратора имеем 105-110 л.с.

Компрессор на 2108 1.5

Альтернативный метод получения подобной мощности – установка компрессора.

Для реализации проекта желательно перейти на инжектор, это обеспечит более гладкую и стабильную работу, но можно установить компрессор на карбюраторный ваз 2108 и дуть в карбюратор, нормальная стоковая поршневая держит 0,5 бар без проблем. В широко известном видео доступно объясняется все что требуется для успешной реализации проекта на инжекторе.

Внимание МАТ (18+)

Увеличение мощности двигателя 21083 без использования турбины можно продолжать и до 150 л.с. и выше, но ресурс мотора резко снижается, автомобиль станет неудобным для повседневной городской эксплуатации. Хорошим шагом и заделом, заметно увеличивающий КПД и потенциал, станет установка 16 клапанной ГБЦ. А с типичным городским набором: увеличенная дроссельная заслонка (54 мм, 56 мм), ресивер и выхлоп на 51 мм трубе, получаем отдачу в 105-110 л.с. без потери ресурса.

РЕЙТИНГ ДВИГАТЕЛЯ: 3

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя

При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки

В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук

Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки

Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки

Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

https://youtube.com/watch?v=hTTUlHWrnLs

Процедура и схема

Мы советуем вам проводить затяжку момента винтов в том случае, если вы когда-либо сталкивались с подобным процессом. Далее будет описана общая процедура для Лады 2108, но следует учесть, что каждый двигатель имеет свои нюансы в работе, которые нужно учитывать.

Необходимый инструментарий

Для данной процедуры вам понадобится динамометрический ключ. Этот инструмент необходим специально для затяжки винтов и определения момента. Его можно приобрести в любом специализированном магазине, а его цена колеблется в районе 1 300 рублей (примерно 400 гривен).

Иногда так называемые «мастера» говорят, что для этой процедуры не обязательно использовать динамометрический ключ. Мол, отлично подойдет и обычный гаечный ключ, да и вообще, закрутить винты можно «на глаз». Естественно, закрутить-то винты получится, но это будет неправильно, а впоследствии это может стать причиной других проблем.

Этапы

Если вам кажется, что качество винта головки низкое, то даже не пытайтесь его натянуть. Сразу же замените его, чтобы обезопасить себя от возможных проблем. Кроме того, перед непосредственной процедурой вам следует проверить качество резьбы. Также ее желательно смазать. Не забывайте о том, что повторное использование пружинных деталей недопустимо, поскольку нормальной натяжки вы в этом случае не добьетесь.

Этапы натяжения штифтов на Лада 2108 схожи с теми, которые производятся на классических моделях авто. Схема предоставлена ниже. Сам процесс следует начинать с центральных болтов. Он проходит в четыре приема.

- Используя вышеуказанный инструмент все болты ГБЦ нужно затянуть сначала моментом 2,0 кгс*м. Сначала натягиваются два средних элемента, потом — два нижних и два верхних, которые находятся по бокам от средних болтов. Затем нужно натянуть два крайних левых и два крайних правых винта, начиная с нижних. Порядок должен быть именно такой. На схеме цифрами отмечен порядок компонентов.

- Затем в таком же порядке, используя тот же инструмент, нужно натянуть компоненты моментом 7,5 — 8,5 кгс*м.

- После этого все штифты необходимо закрутить на 90 градусов.

- Затем их следует довернуть еще раз, опять на 90 градусов.