Необходимость браковки

Первая причина необходимости браковки заключается в том, что это позволяет убедиться в том, что все петли и крючки имеют правильную форму и размеры

Это особенно важно для тех изделий, где точное соответствие размеров является критическим фактором, например, при создании одежды. Браковка позволяет избежать возможных дефектов, таких как плохая посадка пуговиц или неправильное застегивание плечевых ремешков

Вторая причина необходимости браковки заключается в том, что она улучшает прочность и долговечность изделия. Благодаря браковке, петли и крючки надежно закрепляются на ткани или других материалах, предотвращая их отваливание или разрушение в процессе использования

Это особенно важно для таких предметов, как рюкзаки или сумки, которые подвергаются значительным внешним нагрузкам и трениям

Третья причина необходимости браковки связана с эстетическими аспектами. Когда колечки петли и крючки правильно закреплены на изделии, они создают аккуратный и профессиональный образ. Отсутствие браковки может вызывать негативные впечатления у потребителей и ухудшать общий внешний вид изделия.

Нормы износа деталей и сборочных единиц кранов

Нормы износа установлены РТМ 24.090.57—79.

Для тормозных накладок износ не должен превышать 0,5 толщины накладки в средней части и до 0,33 в ее крайних частях. Изношенные накладки снимают и заменяют новыми. После замены накладок восстанавливают первоначальный зазор между накладками и шкивом без регулирования осадки замыкающей пружины тормоза.

Для шарнирных сочленений тормозов предельный зазор при диаметре пальца шарнира до 18 мм составляет 0,25 мм, свыше 18 мм— 0,4 мм. При большем значении зазора пальцы следует заменять новыми.

Износ тормозного шкива по диаметру не должен превышать 30 % толщины обода. Тормозной шкив, изготовленный из чугуна, не подлежит эксплуатации при износе поверхности трения по диаметру более чем на 2 мм.

Зазоры между верхней гранью шпонки и ступицей шпоночных соединений при диаметре вала 20—40 мм составляют 0,1—0,3 мм; при 41—80 мм—0,1—0,4 мм; св. 80 мм —0,1—0,5 ми.

Боковой зазор в шпоночном соединении не допускается. При креплении с помощью шпонки детали не должны покачиваться на валу.

Износ зубьев зубчатых муфт не должен превышать 30 % их первоначальной толщины.

| Передача | Межцентровые расстояния, мм | |||

| До 100 | 100—200 | 200—400 | 400—800 | |

| Открытая Закрытая | 0,15 0,1—0,35 | 0,2 — 0,6 0,12 — 0,45 | 0,25 — 0,8 0,16 — 0,6 | 0,3 — 1,1 0,24 — 0,85 |

Уменьшение толщины зубьев в механизмах подъема не должно превышать 15 % (закрытые передачи), в механизмах передвижения кранов и тележек в закрытых передачах — 20%, в открытых — 30 %. Радиальный зазор в зацеплении должен быть равен 0,25m, где m — модуль зубчатого зацепления.

Перекос валов в открытых передачах допускается не более 1 мм на 1 м длины валов передачи.

Площадь рабочей поверхности зубьев, поврежденных усталостным выкрашиванием, должен быть не более 30 % рабочей поверхности зубьев, а глубина впадин выкрашивания—до 10% толщины зубьев.

Износ реборд ходовых колес должен составлять не более 50 % их первоначальной толщины; предельный износ ходовых колес по дорожке качения — не более 1,15% первоначального диаметра. Разность диаметров приводных колес не должен превышать 0,2 % номинального диаметра. Колеса с трещинами на дорожке катания к эксплуатации не допускаются.

Износ блоков по диаметру ручья должен быть не более 3 %. Допускается восстановление блоков, если толщина обода будет не менее 70 % первоначальной толщины.

Основными дефектами редуктора являются: поломка опорных лап, приливов, соединительных фланцев; повреждение уплотнений; засорение дренажных отверстий, износ резьбовых отверстий; поломка болтов. Дефекты редуктора механизма подъема груза не устраняются и редукторы заменяются новыми. Редукторы других механизмов подлежат ремонту. Отремонтированный редуктор перед установкой испытывают на герметичность. Для этого корпус редуктора покрывают мелом и заполняют керосином. При исправности корпуса мел остается сухим.

Источник

Предельные нормы браковки элементов кранов

| Элементы | Дефекты, при наличии которых элемент выбраковывается |

| Ходовые колеса кранов и тележек | 1. Трещины любых размеров. 2. Выработка поверхности реборды до 50% от первоначальной толщины. 3. Выработка поверхности катания, уменьшающая первоначальный диаметр колеса на 2%. 4. Разность диаметров колес, связанных между собой кинематически, более 0,5% * |

| Блоки | 1. Износ ручья блока более 40% от первоначального радиуса ручья |

| Барабаны | 1. Трещины любых размеров. 2. Износ ручья барабана по профилю более 2 мм |

| Крюки | 1. Трещины и надрывы на поверхности. 2. Износ зева более 10% от первоначальной высоты вертикального сечения крюка |

| Шкивы тормозные | 1. Трещины и обломы выходят на рабочие и посадочные поверхности. 2. Износ рабочей поверхности от 1 и более 25% от первоначальной толщины |

| Накладки тормозные | 1. Трещины и обломы, подходящие к отверстиям под заклепки. 2. Износ тормозной наклейки по толщине до появления головок заклепок или более 50% от первоначальной толщины |

* Для механизмов с центральным приводом.

к федеральным нормам и правилам

в области использования атомной энергии

«Правила устройства и безопасной

эксплуатации грузоподъемных машин

и механизмов, применяемых на объектах

использования атомной энергии»,

утвержденным приказом Федеральной

службы по экологическому, технологическому

от 2 марта 2018 года N 92

Знаковая сигнализация при перемещении грузов с применением кранов

Операция Рисунок Сигнал Поднять груз или грузозахватный орган (грузозахватное приспособление) Прерывистое движение рукой вверх на уровне пояса, ладонь обращена вверх, рука согнута в локте Опустить груз или грузозахватный орган (грузозахватное приспособление) Прерывистое движение рукой вниз перед грудью, ладонь обращена вниз, рука согнута в локте Передвинуть ПС Движение вытянутой рукой, ладонь обращена в сторону требуемого движения Передвинуть грузовую тележку ПС Движение рукой, согнутой в локте, ладонь обращена в сторону требуемого движения тележки Повернуть стрелу ПС Движение рукой, согнутой в локте, ладонь обращена в сторону требуемого движения стрелы Поднять стрелу ПС Движение вверх вытянутой рукой, предварительно опущенной до вертикального положения, ладонь раскрыта Опустить стрелу ПС Движение вниз вытянутой рукой, предварительно поднятой до вертикального положения, ладонь раскрыта Стоп (прекратить подъем или передвижение) Резкое движение рукой вправо и влево на уровне пояса, ладонь обращена вниз Осторожно (применяется перед подачей какого-либо из перечисленных выше сигналов при необходимости незначительного перемещения) Кисти рук обращены ладонями одна к другой на небольшом расстоянии, руки при этом подняты вверх

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

Дата добавления: 2018-09-23 ; просмотров: 5754 ; Мы поможем в написании вашей работы!

Источник

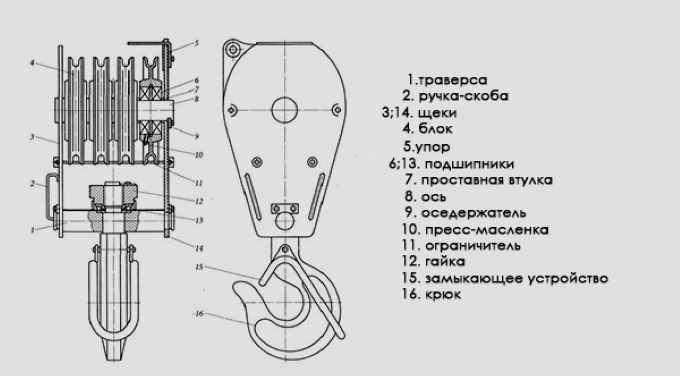

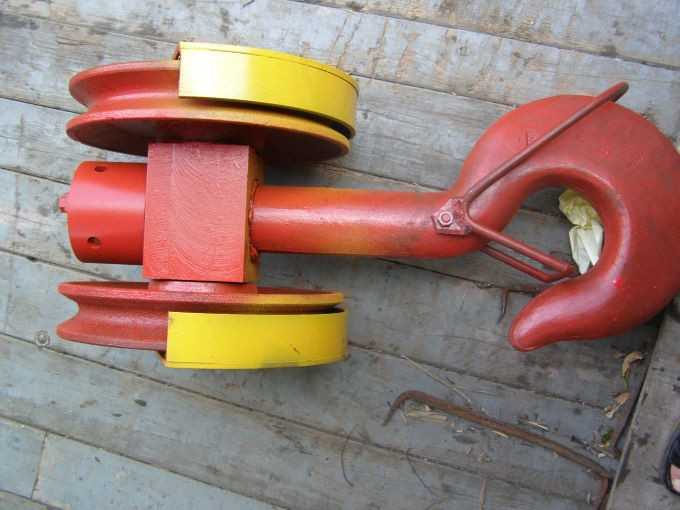

Крюковая подвеска

|

Кран МКП-16, графики грузоподъемности ( сплошные линии и высоты подъема крюка ( штриховые линии. |

Блоки крюковой подвески / вместе с блоками головки стрелы 3 и грузовым канатом 5 образуют грузовой палиспаст.

|

Кфюконая подвеска краиа К-162. |

Крюки крюковых подвесок однорогие, сложной конфигурация.

ЕО крюковой подвески следят за состоянием строп, крюка, его крепления к траверсе; обращают внимание на то, чтобы дренажное отверстие для стока воды было чистым.

|

Грузовые петли. а — кованая. б — шарнирная. |

Компоновка блочной крюковой подвески зависит от кратности и типа полиспаста н от положения уравнительного блока.

При проверке крюковой подвески особое внимание обращают на зев крюка — на нем не должно быть трещин и выработок и он должен плавно вращаться в траверсе.

При осмотре крюковой подвески устанавливают степень износа зева крюка и отсутствие люфта в подшипнике крепления крюка к траверсе. При износе зева крюка более 10 % крюк заменяют. При возникновении люфта последний выбирают, затягивая гайку.

При осмотре крюковой подвески обращают внимание на то, чтобы дренажное отверстие для стока воды было чистым, и прочищают его по мере загрязнения.

При проверке крюковой подвески особое внимание обращают на зев крюка — на нем не должно быть трещин и выработок и он должен плавно вращаться в траверсе.

При дефектации крюковых подвесок проверяют отсутствие остаточных деформаций крюка, износ по высоте его вертильного сечения ( допускаемый износ 10 % первоначальной вцсоты), отсутствие трещин в сечениях крюка и на его хвостовике, исправность стопора гайки, состояние блоков, подшипников, оси и траверсы крюка, стопорных планок их болтов.

|

Крюковая подвеска.| Неправильная конструкция пяты крюка с вредной подвижностью. |

При конструировании крюковой подвески не следует усложнять ее ненужными подвижностями. Пример такой неправильной конструкции дан на рис. 6.5, где крюк крепится на упорном шарикоподшипнике 18000 со сферическим подкладным кольцом. Сферическая подкладка в этом случае излишня, так как обе угловые подвижности вокруг горизонтальных осей достигаются самоустанавливаемостью самого блока.

При проверке крюковой подвески обращают внимание на состояние поверхности желоба и реборд блоков, на наличие торцевых шайб на оси и их крепление, на целостность крюка, на наличие стопорной планки и ее крепление. В барабанах износ ручья под канат свыше 20 % первоначальной глубины не допускается.

Виды грузовых крюков

Современные грузоподъёмные крюки выполняются в соответствии с установленными государственными стандартами. Их можно классифицировать по следующим характеристикам:

- количество установленных осей;

- размер крюковой подвески;

- применяемого материал;

- назначение;

- способы крепления;

- типы крюков.

В качестве материала для изготовления крюковой подвески применяют различные марки стали. По технологии производства они бывают: литые, кованые, пластинчатые. Наименьшее распространение получили литые крюки по причине трудностей, связанных с выявлением скрытых недостатков металла при литье. Блочная подвеска мостового крана с изменяемой кратностью полиспаста способна регулировать скорость подъёма груза, с учётом его общей массы. Масса механизма крюкового устройства не должна превышать 5 % от рассчитанной грузоподъёмности. Такое соотношение обеспечит равномерное натяжение каната. Для крепления крюка используют три типа крепления: ухо, вертлюг или вилочное соединение. Вид соединения выбирается в зависимости тот типа крюка и требуемой грузоподъёмности.

В настоящее время применяются следующие типы крюков:

- приварной;

- цепной;

- чалочный;

- вращающийся;

- двурогий;

- с расширительным звеном;

- S-образный.

Для каждого из этих крюков применяется индивидуальный замок, который должен соответствовать утверждённым стандартам и правилам соблюдения техники безопасности. S-образный крюк выполнен в форме заглавной буквы S. В результате он имеет симметричную конструкцию. К нему груз может крепиться независимо от установленной стороны. Изделие с расширенным звеном позволяет крепить на нём большое количество строп фиксации груза.

По количеству установочных осей крюковой подвески их подразделяют на одноосные, двухосные и трёхосные. Одноосная подвеска имеет одну ось, обеспечивающую движение каната. Двухосная подвеска оснащена двумя осями. Их располагают между щёк. Надёжность конструкции обеспечивается болтовым соединением. Захватный механизм установлен на траверсе с применением системы блоков. Безопасность работы обеспечивает специальный замок. Трёхосная подвеска снабжена ещё одной обоймой из двух щёк, которая соединяется с помощью серьги и стального пальца. По геометрическим параметрам различают два типа крюковой подвески:

- нормальные;

- укороченные.

Крюковая подвеска нормальной длины имеет несколько блоков с подшипниками вращения (обычно от одного до четырёх). Блоки крюковой системы могут быть обводными или собраны по схеме полиспаста. Сам грузовой крюковой механизм фиксируется гайкой большого диаметра.

Отдельным видом подъёмных устройств, считается грузовая петля. Она имеет меньший вес, чем другие системы и получила более широкое распространение. Конструктивной особенностью такого устройства является необходимость пропускания каната или стропы через отверстие петли. Это вызывает постоянное трение стропы о петлю, что негативно сказывается на сроке службы такого устройства. Грузовые петли изготавливаются: составными или цельноковаными. Первый тип петли состоит из системы шарнирных соединений. Второй представляет собой единый неразборный блок.

Очень часто на подъёмные механизмы устанавливаются так называемая пластичная подвеска. Согласно установленного стандарта ГОСТ 6619-75 пластичный крюк имеет однороговую и двухроговую конструкцию. Подвеска первого типа имеет грузоподъёмность от 40 т до 315 т. Она применяется в основном для литейных кранов. Вторая подвеска с грузоподъёмностью от 80 т до 320 т устанавливается на механизмы общего назначения.

Методы восстановления тормозного шкива

Если в ходе эксплуатации начинает изнашиваться отверстие ступицы (посадочное), то его растачивают. Когда появляются дефекты в торцевой части ступицы, в эту часть после предварительной обточки приваривают компенсирующие кольца. Одним из часто встречающихся видов деформации – изнашивание шкива по рабочей поверхности. В этом случае необходимо провести восстановление толщины изделия. Его допустимо проводить методами бандажирования, наплавки, сварки. Появившиеся трещины заваривают. В область, канавок, ямок устанавливают специально изготовленную под эти размеры заплатку, она приваривается.

Далее следует этап токарной и /или слесарной обработки

В результате получается деталь по форме и размерам соответствующая тем размерам, которые она имела еще до начала эксплуатации.

В нашей компании вы можете произвести процедуру восстановления тормозных шкивов и других деталей. В случае, если это невозможно (при наличии серьезных дефектов), наши специалисты изготовят для вас новую запчасть в самые короткие сроки. Например, крюк, колеса крановые, крановая подвеска крюковая. Купить тормозной шкив и другие запчасти можно, оставив заявку на сайте. Все изделия изготавливаются из надежных стальных сплавов с соблюдением всех технологических режимов и полностью соответствуют требованиям ГОСТ.

Источник

Причины повреждений шкива

Причиной повреждения шкива является неверный выбор материла для его создания. Лучшим вариантом будет сталь 40 Х и 45.

Повреждается шкив от высоких нагрузок, ошибок установки.

Замена шкива потребуется если:

- Величина износа обода достигла 25% от первоначальных размеров и /или превысила эту величину.

- На рабочих поверхностях появились трещины, сколы и т.п..

- При появлении на поверхности шкива различных неровностей, размер которых превышает 0,3 мм, а суммарная площадь, на которой они находятся, составляет более 10% от общей.

В других случаях возможно провести процедуру восстановления детали.

Основные моменты браковки колец петель и крюков

Основными моментами браковки являются выбор правильного размера кольца или петли, обеспечение правильного положения элементов и надежного соединения

Важно учесть тип материала, из которого изготовлены кольца или петли, чтобы избежать их деформации или повреждения в процессе браковки

Перед началом браковки необходимо правильно подготовить все необходимые материалы и инструменты. Как правило, для браковки используют специальные приспособления, такие как иглы, плоскогубцы, крюки и т.д

Важно также обеспечить чистоту и порядок на рабочем месте, чтобы избежать попадания посторонних предметов или грязи во время работы

На этапе браковки необходимо аккуратно провести соединение элементов. Для этого необходимо правильно ввести иглу или крюк в кольцо или петлю, не допуская их деформации

Важно также обеспечить надежное закрепление элемента, чтобы изделие не потеряло свою функциональность и долговечность

После проведения браковки следует тщательно осмотреть соединение на отсутствие повреждений или недостатков. Если необходимо, выполнить дополнительные работы, чтобы устранить недочеты

Важно также протестировать качество и надежность соединения, чтобы убедиться, что оно соответствует требуемым стандартам и требованиям

Соблюдение всех основных моментов браковки колец петель и крюков является гарантией получения качественного и прочного изделия. Ответственное отношение к процессу и аккуратность в работе являются ключевыми факторами для успешного выполнения браковки.

Устройство

Крюковая подвеска состоит из следующих элементов:

- траверса;

- редуктор;

- ось (одна или несколько);

- крюк (выбранной конфигурации);

- система крепления;

- подшипников (одного или нескольких).

Для приведения в движение всего механизма используется отдельный электрический мотор. У некоторых вариантов в устройство вносят различные изменения, улучшающие его характеристики. Например, крюковая подвеска мостового крана имеет специальный балансир.

В крюковой подвеске укороченной модификации применяют траверсу специальной формы. Она снабжена упорным подшипником, на который упирается крюковой элемент. При классическом варианте подвески блоки монтируются на ось, закреплённую на траверсе. Все элементы крюковой подвески установлены в кожухе, из которого производится выход каната.

Назначение

Крюк грузоподъёмный относится к универсальным захватывающим устройствам, способным решать задачи в различных условиях. Он является составной частью целого механизма, называемого крюковая подвеска. Его используют для подъёмных устройств различного типа: кранах, тельферах, кран-балках. Любая крюковая подвеска, устанавливаемая на кран, имеет замыкающее устройство. Оно предотвращает самопроизвольное отцепление груза. В зависимости от грузоподъёмности подвеска имеет ось блоков, обеспечивающих свободное движение по заданному направлению. Для обеспечения перемещения груза только в вертикальной плоскости, на мостовой кран крепится крюковая подвеска, имеющая форму сдвоенного полиспаста. Подвеска обеспечивает равномерную нагрузку на все опоры крана и распределяет вес по пролётной части моста. Эта конструкция позволяет производить одновременную намотку каната на барабан. Для перекоса и автоматического выравнивания усилий в симметрично расположенных ветвях подвеска имеет уравнительный блок или балансир. Особенностями таких устройств является место крепления полиспаста.

Сдвоенный полиспаст обеспечивает симметрию крюковой системы. Ветви каната сохраняются неподвижными. Балансир способен поворачиваться на требуемый угол.

В крюках кранов возникают следующие неисправности [2]:

- износ опорного подшипника;

- трещины и подрезы в крюке или траверсе;

- повреждение резьбы на хвостовике;

- выработка тела крюка в зеве;

- изогнутость крюка;

- погнутость щёк обоймы;

- износ и задиры цапф траверсы;

- износ ручьёв блоков;

- трещины и отколы в блоках;

- разработка отверстий в ступицах блоков или втулок.

Заварка или заделка дефектов крюка запрещается. []

Обойму с блоками и крюком при ремонтах разбирают, детали осматривают. Опорный шариковый подшипник при изношенности канавки для шариков более 1,5 мм заменяют новым.

На цапфах траверсы крюка не допускаются риски и задиры глубиной более 0,5 мм и овальность более 0,6 мм. Для устранения этих неисправностей протачивают цапфы, при этом их диаметр после обработки не должен быть менее 92% размера по чертежу.

Разработку отверстий в ступицах блоков или втулок допускают в пределах 0,5 мм по диаметру. При большем износе втулки заменяют новыми. Изношенные отверстия блоков растачивают и в них вставляют втулки толщиной 3-4 мм. Предельно изношенные блоки заменяют новыми.

Погнутые щёки обоймы выправляют и после сборки соединяют между собой стяжными болтами, имеющими исправную резьбу. Крепление крюка в траверсе должно быть надёжным, для чего необходимо, чтобы гайка крюка имела исправную резьбу, а на её теле не было трещин. Для предупреждения гайки от самопроизвольного отвинчивания в обязательном порядке ставится стопорный болт диаметром 10 мм. Стопорные планки обоймы должны быть исправными и надёжно закреплены болтами. []

Съёмные (навешиваемые) грузозахватные приспособления (стропы, зажимы, захваты, траверсы и тд.) применяют для соединения перемещаемого груза с грузовым органом грузоподъёмного крана. Они не являются принадлежностью крана и представляют собой самостоятельное изделие многократного использования.

Стропы (канатные, цепные, текстильные) относятся к наиболее простым в конструктивном исполнении грузозахватным приспособлениям и представляют собой гибкие элементы с концевыми креплениями и захватными органами различных конструкций. []